چکیده

تداوم عملیاتی ماشین آلات سنگین ساختمانی اساساً با انعطاف پذیری سیستم های هیدرولیک آن مرتبط است.. این تجزیه و تحلیل عوامل حیاتی را که قطعات هیدرولیک با دوام بالا را تعریف می کنند، بررسی می کند, حرکت فراتر از جایگزینی ساده به درک دقیق تر از طول عمر اجزا. این نقش های جدایی ناپذیر علم مواد را بررسی می کند, ساخت دقیق, و سازگاری با کل سیستم در کاهش خرابی زودرس. بحث بر روی خواص متالورژیکی آلیاژها متمرکز است, مزایای متمایز آهنگری نسبت به ریخته گری, و اثرات دگرگون کننده عملیات حرارتی خاص. علاوه بر این, این مقاله رابطه همزیستی بین آببندیهای هیدرولیک و سیالات را در نظر میگیرد, با تأکید بر اینکه چگونه انتخاب مواد و طراحی به طور مستقیم بر عملکرد در شرایط محیطی شدید تأثیر می گذارد. مهندسی سطح, از جمله آبکاری و تکمیل کروم, به عنوان یک عامل تعیین کننده مقاومت در برابر سایش ارائه می شود. این تحقیق همچنین اهمیت پروتکلهای تست دقیق و گواهیهای تضمین کیفیت را در تأیید یکپارچگی اجزا بررسی میکند.. در نهایت, این استدلال مطرح می شود که یک ارزیابی کل نگر است, علم مواد را در بر می گیرد, تحمل های مهندسی, و تخصص تامین کننده, برای تهیه قطعات هیدرولیک که ایمنی و سود عملیاتی بلند مدت را تضمین می کند ضروری است..

غذای اصلی

- تجزیه و تحلیل مشخصات مواد; فولاد آهنگری با عملیات حرارتی مناسب استحکام بالاتری را ارائه می دهد.

- مواد آب بند مانند FKM یا PU را با دمای کاری خاص و سیالات هیدرولیک خود مطابقت دهید.

- تکمیل سطح را بررسی کنید; مقدار Ra پایین در میله های سیلندر برای افزایش عمر آب بندی حیاتی است.

- تامین کنندگانی که قطعات هیدرولیک با دوام بالا تایید شده و تحت فشار تست شده را ارائه می کنند، اولویت بندی کنید.

- کل هزینه مالکیت را ارزیابی کنید, نه فقط قیمت اولیه قطعات.

- اطمینان حاصل کنید که اجزا برای کاربرد خاص شما طراحی شده اند, از قطعات زیر شاسی گرفته تا سطل.

- سازگاری سیال را برای جلوگیری از تخریب مهر و موم و آلودگی در سراسر سیستم تأیید کنید.

فهرست مطالب

- بررسی کنید 1: ساختارشکنی علم مواد و روشهای ساخت

- بررسی کنید 2: بررسی دقیق سیستم های آب بندی و دینامیک سیالات

- بررسی کنید 3: ارزیابی مهندسی دقیق و یکپارچگی سطح

- بررسی کنید 4: بررسی تضمین کیفیت از طریق آزمایش و صدور گواهینامه

- بررسی کنید 5: ارزیابی تخصص تامین کننده و راه حل های خاص برنامه

- سوالات متداول (پرسش)

- نتیجه

- منابع

بررسی کنید 1: ساختارشکنی علم مواد و روشهای ساخت

قلب هر ماشین سنگین, از یک بیل مکانیکی بلند به یک بولدوزر بی امان, سیستم هیدرولیک آن است. This system is the machine's muscle, تبدیل فشار سیال به نیروی مکانیکی بسیار زیاد. تا کنون, این عضله فقط به اندازه اجزای تشکیل دهنده آن قوی است. تک سیلندر خراب, شلنگ, یا پمپ می تواند یک عملیات چند میلیون دلاری را متوقف کند, هزاران هزینه خرابی و تعمیرات. انتخاب این اجزا, از این رو, یافتن قسمتی که مناسب باشد، موضوع بی اهمیتی نیست. این تمرینی در آینده نگری مهندسی است. پیگیری قطعات هیدرولیک با دوام بالا نه از محل کار آغاز می شود, اما در اعماق ساختار اتمی خود مواد و فرآیندهایی که آنها را شکل می دهند. برای درک واقعی دوام, باید دانشجوی متالورژی و ساخت و ساز شد, قدردانی از این که تفاوت بین قسمتی که یک فصل دوام میآورد و قطعهای که یک دهه دوام میآورد، اغلب قبل از اینکه فولاد حتی خنک شود، تصمیمگیری میشود..

اولویت آلیاژهای فولادی

تصور کنید در حال ساختن یک سپر هستید. آیا آن را از آهن ساده درست می کنید؟? احتمالا نه. شما چیزی قوی تر می خواهید, چیزی که می تواند در برابر خم شدن و شکستن مقاومت کند. همین منطق در مورد اجزای اصلی یک سیستم هیدرولیک نیز صدق می کند, مانند بشکه و میله سیلندر. مواد پایه تقریبا همیشه فولاد است, اما همه فولادها برابر نیستند. آلیاژ خاص - دستور عناصر مخلوط با آهن - مشخصه های اساسی محصول نهایی را تعیین می کند.

برای کاربردهای سخت در ماشین آلات ساختمانی, مهندسان اغلب به فولادهای با کربن متوسط و آلیاژی روی می آورند. Let's consider a common choice: 4140 فولاد. این فقط یک عدد تصادفی نیست; it's a code. The '41' indicates it's a chromium-molybdenum steel, and the '40' به محتوای کربن تقریباً اشاره می کند 0.40%. چرا این عناصر? کروم سختی را اضافه می کند, مقاومت در برابر سایش, و درجه ای از مقاومت در برابر خوردگی. مولیبدن استحکام را افزایش می دهد, which is the material's ability to absorb energy and deform without fracturing—vital for handling shock loads when a bucket hits rock.

در حال حاضر, به محیط عملیاتی فکر کنید. ماشینی در زمستان سیبری با سرمای شدید روبرو می شود, که می تواند فولاد را شکننده کند. یک ماشین در یک بیابان خاورمیانه باید ماسه ساینده و دمای بالا را تحمل کند. برای این سناریوها, آلیاژ پیچیده تر مانند 4340 ممکن است انتخاب شود. نیکل را به مخلوط کروم و مولیبدن اضافه می کند. نیکل به طور قابل توجهی چقرمگی در دمای پایین را بهبود می بخشد, جلوگیری از شکستن فولاد مانند شیشه در اثر ضربه در شرایط انجماد. همچنین به سختی پذیری کمک می کند, که در ادامه به بررسی آن خواهیم پرداخت. انتخاب آلیاژ مناسب اولین و شاید اساسی ترین بررسی در جستجوی قطعات هیدرولیک با دوام بالا است.. این کد ژنتیکی است که پتانسیل قدرت و انعطاف پذیری را دیکته می کند. بخشی ساخته شده از آلیاژ کمتر, مثل یک ساده 1020 فولاد کربنی, ممکن است یکسان به نظر برسد، اما فاقد ظرفیت ذاتی برای مقاومت در برابر استرس های بی امان کار سنگین است..

| مواد/آلیاژ | عناصر کلیدی آلیاژی | ویژگی های اولیه | کاربرد معمولی در هیدرولیک |

|---|---|---|---|

| 1045 فولاد کربن | منگنز (منگنز) | استحکام کششی خوب, سختی پذیری متوسط. | همه منظوره, میله ها و پین های سیلندر با فشار کمتر. |

| 4140 فولاد آلیاژی | کروم (Cr), مولیبدن (مو) | چقرمگی بالا, قدرت خستگی خوب, مقاومت در برابر سایش خوب. | میله های سیلندر فشار قوی, چرخ دنده ها, شفت های پر فشار. |

| 4340 فولاد آلیاژی | نیکل (در), Cr, مو | چقرمگی عالی, استحکام بالا, مقاومت در برابر خستگی خوب, خواص خوب در دمای پایین. | اجزای حیاتی در محیط های شدید: ارابه فرود هواپیما, میله های سیلندر بیل مکانیکی سنگین. |

| القایی سخت کروم اندود (IHCP) راد | فولاد پایه (به عنوان مثال, 1045, 4140) | لایه سطحی بسیار سخت, هسته سخت, مقاومت در برابر خوردگی برتر. | اکثریت قریب به اتفاق میله های سیلندر هیدرولیک مدرن. |

| چدن داکتیل (به عنوان مثال, 65-45-12) | گره های گرافیت | ماشینکاری خوب, میرایی ارتعاش عالی, قدرت متوسط. | پیستون سیلندر, غدد, کلاهک های انتهایی (که در آن مقاومت فشاری کلیدی است). |

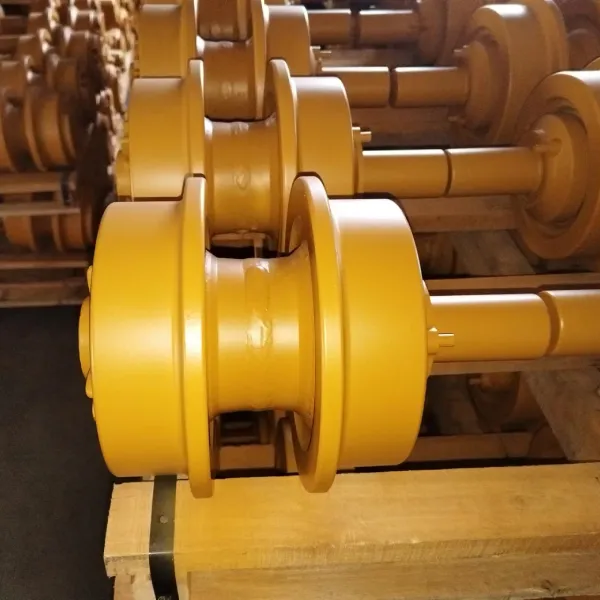

جعل در مقابل. ریخته گری: داستان دو ریزساختار

پس از انتخاب آلیاژ مناسب, چگونه به یک کلاهک سیلندر تبدیل می شود, یک چشم میله ای, یا یک پیستون? دو روش رایج صنعتی ریخته گری و آهنگری هستند. در حالی که هر دو می توانند بخشی از یک شکل را تولید کنند, ساختار درونی آنها به شدت متفاوت است, با پیامدهای قابل توجهی برای دوام.

ریخته گری از نظر مفهومی ساده است: فلز را ذوب کرده و در قالب بریزید. It's like making an ice cube. این فرآیند برای اشکال پیچیده کارآمد است و به طور کلی هزینه کمتری دارد. با این حال, همانطور که فلز مذاب سرد و جامد می شود, ساختار دانه داخلی آن تا حد زیادی تصادفی است, مثل یک توده شن. این آرایش تصادفی گاهی اوقات می تواند منجر به حفره های میکروسکوپی یا تخلخل شود, ایجاد نقاط ضعف بالقوه که در آن ترک ها می توانند تحت تنش شروع شوند.

آهنگری, از طرف دیگر, فرآیند تغییر شکل کنترل شده است. یک شمش فولادی جامد تا زمانی که چکش خوار شود گرم می شود و سپس کوبیده می شود, فشرده شده است, یا با استفاده از نیروی بسیار زیاد به شکل فشرده در می آیند. آهنگری را در نظر بگیرید که در حال کوبیدن نعل اسب است. This process does something remarkable to the metal's internal structure. دانه های فولاد را وادار می کند تا با جریان مواد هماهنگ شوند, دنبال کردن خطوط قطعه. به این "جریان دانه" می گویند."

چرا این مهم است? یک تکه چوب را تصور کنید. شکافتن در امتداد دانه بسیار سخت تر از مقابل آن است. جریان دانه تراز در یک قسمت آهنگری به روشی مشابه عمل می کند, ایجاد یک جزء است که به طور قابل توجهی قوی تر و مقاوم تر در برابر خستگی و ضربه از معادل ریختگی آن است.. برای انتقادی, اجزای هیدرولیک باربر مانند انتهای میله ها یا پایه های سیلندر که در معرض بارهای کششی و ضربه ای بالا هستند., یک قطعه آهنگری حاشیه ایمنی برتر و عمر مفید بیشتری را ارائه می دهد. در حالی که یک قطعه ریختگی ممکن است برای یک جزء ثابت مانند بدنه شیر کافی باشد, برای پویا, high-stress parts of a construction machine's hydraulic system, آهنگری سطحی از یکپارچگی ساختاری را فراهم می کند که ریخته گری اغلب نمی تواند مطابقت داشته باشد. هنگام ارزیابی قطعات هیدرولیک با دوام بالا, asking about the manufacturing method—forged or cast—is a question that cuts to the very core of the component's expected performance.

هنر و علم عملیات حرارتی

داشتن آلیاژ مناسب و فرآیند ساخت مناسب تنها دو سوم از معمای متالورژی است.. فینال, و مسلماً متحول کننده ترین, مرحله عملیات حرارتی است. این یک فرآیند کنترل شده گرم کردن و خنک کردن فلز برای دستکاری ریزساختار آن و دستیابی به تعادل مطلوب از خواص مکانیکی است.. این شبیه به پختن شکلات یا پختن سفال است; خود این فرآیند اساساً ماهیت مواد را تغییر می دهد.

یکی از رایج ترین فرآیندها برای اجزای هیدرولیک "کوئنچ و تمپرینگ" است." ابتدا قطعه تا دمای بحرانی گرم می شود, باعث می شود ساختار کریستالی داخلی آن به فازی به نام آستنیت تبدیل شود. سپس به سرعت سرد می شود, یا "خاموش شد," در محیطی مانند روغن یا آب. این خنکسازی سریع اتمهای کربن را در یک فشار شدید به دام میاندازد, ساختار کریستالی سوزنی به نام مارتنزیت, که بسیار سخت است اما بسیار شکننده است. یک قسمت کاملاً خاموش شده برای اکثر کاربردها بسیار شکننده است.

اینجاست که «تعطیل" وارد می شود. شکننده, قسمت خاموش شده مجدداً تا دمای پایین تری گرم می شود و برای مدت زمان مشخصی نگهداری می شود. این فرآیند برخی از تنش های داخلی را کاهش می دهد و به ریزساختار اجازه می دهد تا اندکی تغییر شکل دهد, کاهش سختی اما به طور قابل توجهی افزایش چقرمگی. با کنترل دقیق دمای تلطیف, یک متالورژیست می تواند ترکیبی عالی از سختی را شماره گیری کند (برای مقاومت در برابر سایش) و سختی (برای مقاومت در برابر ضربه) برای یک برنامه خاص مورد نیاز است.

برای قطعاتی مانند میله سیلندر هیدرولیک, اغلب از یک فرآیند پیچیده تر استفاده می شود: "سخت شدن مورد," مخصوصا سخت شدن القایی. در اینجا, فقط سطح میله با استفاده از القای الکترومغناطیسی به سرعت گرم می شود. زمانی که سطح به دمای بحرانی رسید, بلافاصله خاموش می شود. نتیجه بخشی با دو شخصیت است: فوق العاده سخت, قاب بیرونی مقاوم در برابر سایش" (برای مقاومت در برابر خراش و محافظت از مهر و موم) و نرم تر, هسته درونی سخت تر" که انعطاف پذیری و چقرمگی لازم برای تحمل بارهای خمشی و ضربه ای را بدون شکستگی حفظ می کند.. یک جزء با عملیات حرارتی مناسب مشخصه یک قطعه هیدرولیک با دوام بالا است. این نشان دهنده تعادل پیچیده ای از خواص است که با انتخاب مواد یا شکل دادن به تنهایی به دست نمی آید.

بررسی کنید 2: بررسی دقیق سیستم های آب بندی و دینامیک سیالات

اگر اجزای فولادی استخوان های یک سیستم هیدرولیک باشند, مهر و موم رباط ها و غضروف آن هستند. آنها عناصری هستند که اغلب نادیده گرفته می شوند و فشار زیادی را در خود دارند, جلوگیری از نشت, و آلاینده ها را دور نگه دارید. یک سیلندر هیدرولیک با مهر و موم شکست خورده دیگر ابزار نیروی عظیم نیست; این یک نشتی است, وزن کاغذ ناکارآمد. یکپارچگی کل سیستم به این حلقه های به ظاهر ساده پلیمری بستگی دارد. انتخاب قطعات هیدرولیک با دوام بالا نیاز به درک عمیقی از تعامل پیچیده بین مواد آب بندی دارد., طراحی مهر و موم, و خود سیال هیدرولیک. اینجا دنیای شیمی است, فیزیک, و طراحی مکانیکی, جایی که عدم تطابق در هر زمینه می تواند منجر به شکست فاجعه بار شود.

فراتر از پایه O-Ring: آشنایی با مواد مهر و موم مدرن

چندی پیش, مهر و موم یک O-ring لاستیکی ساده بود. امروز, علم شیمی پلیمر زرادخانه وسیعی از مواد را به ما داده است, هر کدام برای چالش های خاص مهندسی شده اند. انتخاب مناسب بسیار مهم است. Let's examine the most common players in the world of hydraulic seals.

نیتریل (NBR), اغلب Buna-N نامیده می شود, برای چندین دهه یک اسب کار بوده است. مقاومت خوبی در برابر سیالات هیدرولیک مبتنی بر نفت استاندارد دارد و خواص مکانیکی خوبی دارد. نقطه ضعف اولیه آن محدوده دمایی نسبتاً محدود است, معمولاً تا حدود 100 درجه سانتیگراد (212درجه فارنهایت), و مقاومت ضعیف در برابر نور خورشید و ازن.

برای کاربردهای دمای بالاتر, مانند محفظه موتور یا ماشین آلاتی که در آب و هوای گرم استرالیا یا خاورمیانه کار می کنند, فلورالاستومر (FKM), معمولاً با نام تجاری Viton® شناخته می شود, انتخاب برتر است. FKM می تواند دمای تا 200 درجه سانتی گراد را تحمل کند (392درجه فارنهایت) و مقاومت بسیار خوبی در برابر طیف وسیعی از مواد شیمیایی دارد, حلال ها, و سیالات مصنوعی. مبادله آن هزینه بالاتر و عملکرد ضعیف تر در شرایط بسیار سرد است.

برای کاربردهایی که نیاز به چقرمگی استثنایی و مقاومت در برابر سایش دارند, پلی اورتان (PU) اغلب مواد مورد استفاده است. به مهر و موم های یک پیستون هیدرولیک فکر کنید, که دائماً روی دیواره سیلندر می لغزند. مهر و موم PU در برابر برش فوق العاده مقاوم است, پاره شده, یا ساییده شده, آنها را برای آب بندی پیستون ها و میله های فشار بالا ایده آل می کند. آنها همچنین توانایی بسیار خوبی برای بازگشت به شکل اولیه خود دارند.

سرانجام, پلی تترا فلوئورواتیلن وجود دارد (PTFE), معروف به نام تجاری تفلون®. PTFE's claim to fame is its incredibly low coefficient of friction—it is one of the slipperiest materials known. این باعث می شود آن را برای برنامه هایی که در آن "لغزش می چسبد" (حرکت تکان دهنده در سرعت های پایین) یک مشکل است. زیرا PTFE یک پلاستیک سفت و سخت است, اغلب "انرژی می گیرد" با O-ring لاستیکی یا فنر فلزی برای حفظ نیروی آب بندی آن.

شناخت این مواد اولین قدم است. یک تامین کننده قطعات هیدرولیک با دوام بالا فقط یک "کیت مهر و موم" را ارائه نمی دهد.; آنها می توانند ترکیب مواد را مورد بحث قرار دهند و پلیمر مناسب را برای شرایط عملیاتی خاص شما توصیه کنند - چه سرمای قطب شمال در زمستان روسیه یا گرمای شدید یک معدن آفریقایی..

| مواد مهر و موم | مخفف مشترک | محدوده دمای عملیاتی | نقاط قوت کلیدی | ضعف های اولیه |

|---|---|---|---|---|

| لاستیک نیتریل | NBR | -35درجه سانتی گراد تا 100 درجه سانتی گراد (-30درجه فارنهایت تا 212 درجه فارنهایت) | مقاومت عالی در برابر روغن های نفتی, خواص مکانیکی خوب, مقرون به صرفه. | مقاومت ضعیف در برابر ازن/آب و هوا, حد دمای متوسط. |

| فلورالاستومر | FKM (Viton®) | -20درجه سانتی گراد تا 200 درجه سانتی گراد (-4درجه فارنهایت تا 392 درجه فارنهایت) | مقاومت عالی در برابر دمای بالا و مواد شیمیایی (روغن ها, سوخت ها, اسیدها). | هزینه بالاتر, عملکرد ضعیف در دماهای بسیار پایین. |

| پلی اورتان | PU | -40درجه سانتی گراد تا 100 درجه سانتی گراد (-40درجه فارنهایت تا 212 درجه فارنهایت) | مقاومت استثنایی در برابر سایش و پارگی, استحکام کششی بالا. | می تواند در برابر هیدرولیز در آب/بخار داغ آسیب پذیر باشد. |

| پلی تترا فلوئورواتیلن | PTFE (تفلون®) | -200درجه سانتی گراد تا 260 درجه سانتی گراد (-328درجه فارنهایت تا 500 درجه فارنهایت) | اصطکاک بسیار کم, مقاومت شیمیایی برجسته, محدوده دمایی گسترده. | مقاوم نیست (نیاز به انرژی زا دارد), مستعد جریان سرد (خزش). |

| نیتریل هیدروژنه | HNBR | -40درجه سانتی گراد تا 150 درجه سانتی گراد (-40درجه فارنهایت تا 302 درجه فارنهایت) | مقاومت حرارتی و شیمیایی بهتر از NBR, استحکام مکانیکی خوب. | گران تر از NBR. |

طراحی مهر برای محیط های شدید

مواد مهر فقط نیمی از داستان است. طراحی مهر و موم و نحوه کار مهرهای مختلف در یک سیستم به همان اندازه مهم است, به خصوص در کثیف, دنیای پر تقاضای ماشین آلات ساختمانی. A modern hydraulic cylinder gland doesn't use just one seal; از یک سیستم دفاعی چند لایه استفاده می کند.

در بیرونی ترین لایه, شما "برف پاک کن" را دارید" یا "خراش" مهر و موم. تنها وظیفه آن تمیز کردن میله هیدرولیک است که در داخل سیلندر جمع می شود. آن را به عنوان یک اسکاج در نظر بگیرید. از گرد و غبار جلوگیری می کند, گل و لای, اب, و یخ از کشیده شدن به داخل سیلندر, جایی که آنها مانند کاغذ سنباده عمل می کنند, از بین بردن سایر مهر و موم ها و آلوده کردن سیال هیدرولیک. در شرایط شنی خاورمیانه یا محیط های گل آلود جنوب شرقی آسیا, با کیفیت بالا, برف پاک کن پلی یورتان لب تیز لوکس نیست; یک ضرورت است.

درست در پشت برف پاک کن، مهر و موم اولیه میله قرار دارد." این مهر و موم است که بلند کردن سنگین حاوی سیال هیدرولیک فشار بالا را انجام می دهد. این اغلب یک "U-Cap" طراحی, where the pressure of the fluid itself acts on the inner lips of the 'U', انرژی دادن به آن و فشار دادن آن به میله و محفظه محکم تر. این طراحی هوشمندانه به این معنی است که با افزایش فشار, نیروی آب بندی نیز افزایش می یابد.

در سیستم های بسیار پر فشار یا شوک بالا, مهر و موم اضافی به نام "مهر بافر" ممکن است بین مهر و موم میله و پیستون قرار گیرد. وظیفه آن جذب نوک فشاری است که می تواند در حین حرکت سریع سیلندر ایجاد شود. از مهر و موم میله اولیه در برابر این میخ های آسیب رسان محافظت می کند, به طور قابل توجهی عمر آن را افزایش می دهد.

ترکیب و طراحی این مهر و موم - برف پاک کن, مهر و موم میله, مهر و موم بافر, و مهر و موم های پیستون - یک سیستم آب بندی پیچیده را تشکیل می دهند. هنگام ارزیابی سیلندر یا کیت آب بندی جایگزین, دیدن اینکه مهرها آنجا هستند کافی نیست. باید در مورد طراحی سوال کرد. آیا این سیستم تک مهر و موم است یا سیستم چند مرحله ای? آیا مواد برف پاک کن به اندازه کافی برای محیط زیست مقاوم است? این ملاحظات طراحی مشخصه تعیین کننده قطعات هیدرولیک با دوام بالا هستند.

سیال هیدرولیک به عنوان یک جزء سیستم

این یک اشتباه رایج است که سیال هیدرولیک را فقط "روغن" تصور کنیم." در واقعیت, سیال بدون شک مهمترین جزء در کل سیستم است. این یک معجزه مایع چند منظوره است که باید قدرت را منتقل کند, قطعات متحرک را روغن کاری کنید, انتقال حرارت, و قطعات را از خوردگی محافظت می کند. انتقادی, همچنین باید با مهر و موم سازگار باشد.

اساسی ترین ویژگی یک سیال هیدرولیک ویسکوزیته آن است - مقاومت آن در برابر جریان. این یک مقدار واحد نیست; با دما تغییر می کند. یک سیال هیدرولیک خوب دارای "شاخص ویسکوزیته" بالایی است" (VI), به این معنی که ویسکوزیته آن با گرم شدن یا سرد شدن نسبتاً کمی تغییر می کند. این برای تجهیزاتی که باید از یک شروع سرد در روسیه تا دمای کامل در مناطق دورافتاده استرالیا کار کنند، حیاتی است.

مایعات مدرن همچنین حاوی یک بسته پیچیده از مواد افزودنی هستند. ضد سایش (AW) افزودنی ها یک لایه محافظ بر روی سطوح فلزی تشکیل می دهند تا در فشار بالا از ایجاد امتیاز جلوگیری کنند. بازدارنده های خوردگی از سطوح فلزی در برابر آلودگی آب محافظت می کنند. دمولسیفایرها به جداسازی آب از روغن کمک می کنند, اجازه می دهد آن را تخلیه کند.

مشکل زمانی ایجاد می شود که سیال و آب بندی ها با هم سازگار نباشند. مثلا, استفاده از مهر و موم استاندارد NBR با انواع خاصی از سیالات هیدرولیک مصنوعی یا زیست تخریب پذیر می تواند باعث تورم مهر و موم شود., نرم کردن, و به سرعت تخریب می شود. برعکس, برخی از مایعات تهاجمی می توانند باعث انقباض و سخت شدن مهر و موم شوند, منجر به نشت می شود. This is why it's so important to treat the fluid and seals as a single system. یک تامین کننده معتبر قطعات هیدرولیک نه تنها قطعه را تهیه می کند، بلکه می تواند در مورد نوع صحیح سیال مشاوره دهد و اطمینان حاصل کند که آب بندی های عرضه شده کاملاً سازگار هستند.. نادیده گرفتن این رابطه همزیستی یک اشتباه رایج و پرهزینه است, تبدیل یک مجموعه کاملاً خوب از قطعات هیدرولیک با دوام بالا به دلیل یک ناسازگاری شیمیایی ساده به منبع خرابی.

بررسی کنید 3: ارزیابی مهندسی دقیق و یکپارچگی سطح

ما عمق را بررسی کرده ایم, دنیای درونی متالورژی و دنیای شیمیایی مهرها و سیالات. در حال حاضر, ما باید توجه خود را به سطح چیزها معطوف کنیم - به قلمرو ماشینکاری و تکمیل دقیق. در یک سیستم هیدرولیک که با هزاران پوند بر اینچ مربع کار می کند (PSI), کیفیت سطوحی که روی هم می لغزند جزییات زیبایی نیست. این یک جنبه اساسی عملکرد و طول عمر است. تفاوت بین صاف, سیستم طولانی مدت و سیستمی که نشت می کند و پیش از موعد از کار می افتد را می توان در میکرومتر اندازه گیری کرد (میکرون), واحد اندازه گیری یک هزارم میلی متر. این دنیای مهندسی دقیق است, جایی که کمال میکروسکوپی هدف است.

دنیای نادیده زبری سطح (Ra)

تصور کنید که می خواهید یک تکه ابریشم را روی یک کاغذ سنباده بلغزانید. ابریشم به سرعت خرد می شد. حالا تصور کنید که همان ابریشم را روی یک شیشه می لغزند. برای مدت بسیار طولانی بدون زحمت سر می خورد. این یک تشبیه کامل برای رابطه بین آب بند هیدرولیک و سطح میله سیلندر است که روی آن می لغزد..

سطح یک میله فولادی, حتی یکی که با چشم غیر مسلح کاملاً صاف به نظر می رسد, در واقع منظره ای از قله ها و دره های میکروسکوپی است. ارتفاع متوسط این بینظمیها اندازهگیری و به صورت «زبری سطح» بیان میشود" ارزش, معمولاً "را." مقدار Ra کمتر به معنای سطح صاف تر است.

برای میله سیلندر هیدرولیک, این یک مشخصات بی اهمیت نیست. میله ای با مقدار Ra بالا (یک سطح خشن) مانند یک فایل عمل خواهد کرد, به طور مداوم لبه نرم مهر و موم میله را با هر ضربه سیلندر ساییده کنید. این به سرعت مهر و موم را فرسوده می کند, منجر به نشت می شود. درههای میکروسکوپی همچنین میتوانند یک لایه نازک از روغن را از روی مهر و موم در امتداد کشش عبور دهند و سپس ذرات ریز آلودگی را در حرکت پسکشی به داخل سیلندر برگردانند..

برعکس, سطحی که بیش از حد صاف است (یک مقدار Ra بسیار کم) نیز می تواند مشکل ساز باشد. این می تواند از حفظ یک فیلم روان کننده کافی از روغن بین مهر و موم و میله جلوگیری کند, منجر به اصطکاک زیاد می شود, تولید گرما, و پدیده ای به نام «لغزش چوب».," جایی که مهر به جای لغزش نرم، پچ پچ می کند و می پرد.

از این رو, یک محدوده سطح بهینه برای یک میله هیدرولیک وجود دارد - به اندازه کافی صاف برای جلوگیری از سایش آب بند اما با الگوی کافی برای حفظ یک فیلم روان کننده. یک تولید کننده قطعات هیدرولیک با دوام بالا توجه وسواس زیادی به دستیابی به این مقدار Ra خاص از طریق فرآیندهایی مانند سنگ زنی و پرداخت دارد.. هنگام بازرسی یک قطعه جایگزین بالقوه, پرس و جو در مورد مقدار Ra پایان میله نشانه خریدار آگاه است. این درک را نشان می دهد که دوام فقط در آنچه می توانید ببینید نهفته است, اما همچنین در جزئیات میکروسکوپی شما نمی توانید.

نقش آبکاری کروم سخت

اکثر میله های سیلندر هیدرولیک براق هستند, پرداخت آینه مانند. این فقط فولاد صیقلی نیست; این یک لایه از روکش کروم سخت است. این آبکاری چندین عملکرد حیاتی را انجام می دهد که برای عمر طولانی ضروری هستند.

اول از همه, سطح فوق العاده سختی را فراهم می کند. آبکاری کروم سخت معمولاً دارای سختی در محدوده ای است 66 به 70 در مقیاس راکول C (HRC). برای قرار دادن آن در چشم انداز, یک فایل با کیفیت بالا موجود است 65 HRC. این سختی فوق العاده باعث می شود که میله در برابر خراش بسیار مقاوم باشد, فرورفتگی ها, و سایش از منابع خارجی. یک خراش یا بریدگی کوچک روی یک میله آبکاری نشده می تواند لبه تیز ایجاد کند که فوراً یک مهر و موم را بریده و از بین می برد.. لایه کروم سخت به عنوان یک زره عمل می کند, محافظت از سطح بحرانی در زیر.

دوم, لایه کروم در برابر خوردگی بسیار مقاوم است. یک میله فولادی لخت وقتی در معرض رطوبت قرار می گیرد به سرعت زنگ می زند, به ویژه در آب و هوای مرطوب جنوب شرقی آسیا یا در کاربردهای دریایی. گودال های زنگ ایجاد ناهمواری می کنند, سطح ساینده ای که مانند رنده پنیر روی مهر و موم ها عمل می کند. متراکم, لایه غیر متخلخل کروم یک سد قوی در برابر خوردگی ایجاد می کند.

کیفیت فرآیند آبکاری بسیار مهم است. یک لایه کروم ضعیف می تواند تراشه کند, پوسته پوسته شدن, یا تحت استرس یا ضربه پوست کنده شود. این اغلب بدتر از نداشتن آبکاری است, زیرا لبه های تیز کروم پوسته پوسته شدن مهر و موم ها را به سرعت خرد می کند. ضخامت کروم نیز مهم است. یک لایه ضخیم تر به طور کلی محافظت در برابر خوردگی بهتری ایجاد می کند و اجازه می دهد تا خراش های جزئی بدون در معرض قرار دادن فلز پایه صاف شوند.. هنگام تهیه یک سیلندر یا میله, پرسیدن در مورد فرآیند آبکاری کروم و ضخامت آن بخش مهمی از دقت در جستجوی قطعات هیدرولیک با دوام بالا است..

تلورانس ها و ترخیص ها: بازی میکرومترها

آخرین قطعه از پازل دقیق، مفهوم "تحمل ها" است" و "تصفیه ها." در یک دنیای کامل, یک پیستون با قطر 100 میلی متر کاملاً در سوراخ سیلندر قرار می گیرد که دقیقاً 100 میلی متر است.. اما در دنیای واقعی تولید, دستیابی به ابعاد دقیق غیرممکن است. در عوض, مهندسان یک "تحمل" را مشخص می کنند - محدوده قابل قبولی از تغییرات. پیستون ممکن است به صورت 100mm ±0.05mm مشخص شود, به این معنی که هر پیستونی بین 99.95 میلی متر تا 100.05 میلی متر قابل قبول است.

"ترخیص" شکاف عمدی بین دو قسمت متحرک است. مثلا, شکاف بین قطر بیرونی پیستون و قطر داخلی سوراخ سیلندر. این شکاف حیاتی است. اگر خیلی بزرگ باشد, مقدار قابل توجهی از سیال پرفشار می تواند از یک طرف به سمت دیگر پیستون نشت کند. به این "نشت داخلی" می گویند" یا "ضربه." منجر به از دست دادن قدرت می شود, کاهش بهره وری, و تولید گرمای اضافی در حین عبور سیال از شکاف کوچک. سیلندر تحت بار حرکت می کند و کند و ضعیف خواهد بود.

اگر فاصله خیلی کم باشد, جایی برای یک فیلم روان کننده روغن بین قطعات وجود ندارد. این منجر به تماس فلز با فلز می شود, خفن (نوعی سایش ناشی از چسبندگی بین سطوح کشویی), و در نهایت توقیف جزء. انبساط حرارتی فلز هنگام گرم شدن در حین کار نیز باید در نظر گرفته شود; فاصله ای که زمانی که سرما ممکن است با رسیدن سیستم به دمای عملیاتی ناپدید شود، کافی است.

دستیابی به فاصله های صحیح نیاز به ماشینکاری فوق العاده دقیق هم در سوراخ پیستون و هم سوراخ سیلندر دارد.. به همین دلیل است که سازندگان قطعات با کیفیت بالا از ماشین آلات پیچیده ای مانند CNC استفاده می کنند (کنترل عددی کامپیوتر) ماشین های تراش و سنگ زنی. هونینگ یک فرآیند تکمیل خاص برای داخل سوراخ سیلندر است که قطر بسیار دقیق و الگوی متقاطع مشخصه را روی سطح ایجاد می کند., که برای نگهداری روغن روان کننده ایده آل است. توانایی حفظ مداوم تلورانس های محکم, به ترتیب چند صدم میلی متر, یک نیاز غیر قابل مذاکره برای هر تامین کننده قطعات هیدرولیک با دوام بالا است. این دقت میکروسکوپی است که تضمین می کند سیستم هیدرولیک در اوج راندمان کار می کند و از طولانی مدت لذت می برد., زندگی مولد.

بررسی کنید 4: بررسی تضمین کیفیت از طریق آزمایش و صدور گواهینامه

یک تامین کننده می تواند ادعاهای زیادی در مورد مواد خود داشته باشد, فرآیندهای تولید, و مهندسی دقیق. آنها می توانند از فولاد آهنگری صحبت کنند, مواد مهر و موم پیشرفته, و تحمل های میکروسکوپی. اما چگونه یک خریدار میتواند مطمئن باشد که این ادعاها در مورد قطعه خاصی که میخواهند بخرند درست است? اینجاست که حوزه تضمین کیفیت است, تست کردن, و صدور گواهینامه ضروری می شود. این فرآیندها هدف را فراهم می کنند, اثبات کیفیت قابل تایید. آنها مکانیسم های اعتمادی هستند که یک تولید کننده معتبر را از یک فروشنده صرف جدا می کنند. برای هر کسی که در مورد تهیه قطعات هیدرولیک با دوام بالا جدی است, درک آنچه در آزمایشگاه کنترل کیفیت اتفاق می افتد به همان اندازه مهم است که درک آنچه در ریخته گری اتفاق می افتد.

فراتر از بازرسی بصری: تست غیر مخرب (NDT)

بسیاری از خطرناک ترین عیوب در یک جزء فلزی با چشم غیرمسلح قابل مشاهده نیستند. آنها می توانند عیوب داخلی ناشی از فرآیند ریخته گری یا ترک های سطحی میکروسکوپی باشند که در طول آهنگری یا عملیات حرارتی ایجاد شده اند.. این عیوب کوچک می توانند به عنوان "افزایش دهنده استرس" عمل کنند," نقاطی که استرس در آنها متمرکز می شود. تحت بارگذاری سیکلی یک سیستم هیدرولیک, یک ترک می تواند به آرامی از این نقاط رشد کند تا زمانی که قطعه به طور ناگهانی و فاجعه بار از کار بیفتد.

برای یافتن این خطرات پنهان بدون از بین بردن قسمت, تولیدکنندگان از طیف وسیعی از تکنیکها به نام تست غیرمخرب استفاده میکنند (NDT). یکی از روش های رایج این است تست اولتراسونیک (UT). یک کاوشگر امواج صوتی با فرکانس بالا را به قطعه ارسال می کند. صدا از میان مواد عبور می کند و از دیواره پشتی منعکس می شود. اگر نقص درونی مانند خلأ یا شمول وجود داشته باشد, صدا پیش از موعد از آن منعکس می شود, creating a distinct signal on the operator's screen. It's like a form of medical ultrasound for steel parts. این امر به ویژه برای تأیید یکپارچگی اجزای آهنگری یا بشکه های سیلندر با دیواره ضخیم مهم است..

یکی دیگر از تکنیک های حیاتی این است بازرسی ذرات مغناطیسی (MPI). این روش برای یافتن ترک های سطحی و نزدیک به سطح در مواد فرومغناطیسی مانند فولاد استفاده می شود. قطعه مغناطیسی شده است, و یک سیال حاوی ذرات ریز آهن روی سطح اعمال می شود. اگر ترک خورده باشد, میدان مغناطیسی را مختل می کند, باعث "نشتی" شار مغناطیسی می شود" خارج از سطح. این شار نشتی ذرات آهن را جذب می کند, ایجاد یک نشانه قابل مشاهده به طور مستقیم بر روی ترک. این یک راه فوقالعاده مؤثر برای یافتن ترکهای خستگی است که خیلی کوچک هستند و نمیتوان آنها را دید.

برای مواد غیر مغناطیسی یا برای یافتن عیوب شکستن سطح, تست نفوذ رنگ (DPT) استفاده می شود. یک رنگ مایع با رنگ روشن روی سطح اعمال می شود و اجازه می دهد تا در هر شکاف باز نفوذ کند. بعد از اینکه رنگ اضافی پاک شد, یک توسعه دهنده سفید اعمال می شود. توسعه دهنده مانند یک blotter عمل می کند, رنگ به دام افتاده را از شکاف ها بیرون می کشد و آنها را به وضوح در پس زمینه سفید قابل مشاهده می کند.

تولیدکنندهای که روی این روشهای NDT سرمایهگذاری میکند و به طور معمول از آن استفاده میکند، تعهد جدی به کیفیت را نشان میدهد. آنها قبل از اینکه بخشی از کارخانه خارج شود، فعالانه در حال جستجوی عیوب هستند. هنگام تهیه مولفه های حیاتی, درخواست گزارشهای NDT یک راه قدرتمند برای اطمینان از تأیید صحت است, قطعه هیدرولیک با دوام بالا.

دستکش تست عملکرد

پیدا کردن عیوب یک چیز است; اثبات عملکرد یکی دیگر از موارد است. آزمایش نهایی یک قطعه هیدرولیک این است که آن را تحت فشارها و چرخه هایی قرار دهیم که در دنیای واقعی مشاهده خواهد کرد - و سپس مقداری. این هدف از تست عملکرد است.

اساسی ترین آزمون الف است تست فشار هیدرواستاتیک. هر سیلندر هیدرولیک تولید شده توسط یک سازنده با کیفیت باید تحت این آزمایش قرار گیرد. سیلندر با مایع هیدرولیک پر شده است, تمام هوا خارج می شود, و فشار به "فشار اثبات" افزایش می یابد," که به طور معمول است 1.5 به 2.0 times the cylinder's maximum rated working pressure. سپس سیلندر برای مدت زمان معینی در این فشار نگه داشته می شود, و بازرسان به دنبال هر گونه نشانه ای از نشت خارجی از مهر و موم یا جوش هستند, یا هرگونه تسلیم یا تغییر شکل دائمی بدنه سیلندر. این تست یک 100% تضمین می کند که سیلندر تحت پارامترهای عملکرد عادی خود خراب نمی شود.

برای طرح های جدید یا اعتبار بخشیدن به یک فرآیند تولید, تست تنبیهی حتی بیشتر استفاده می شود: تست تکانه یا خستگی. در این آزمون, یک سیلندر بر روی یک دستگاه تست تخصصی قرار می گیرد که آن را در معرض چرخه های فشار سریع قرار می دهد, از فشار کاری نزدیک به صفر تا فشار کامل, بارها و بارها. هدف شبیه سازی یک عمر کار در یک بازه زمانی فشرده است. یک سیلندر ممکن است تحت یک میلیون یا بیشتر چرخه قرار گیرد تا ببینیم چگونه جوش میشود, مهر و موم, و اجزای ساختاری در برابر تنش مکرر مقاومت می کنند. اینگونه است که مهندسان نقاط ضعف بالقوه را پیدا کرده و عمر خستگی طرح های خود را تایید می کنند. تامینکنندهای که میتواند دادههای آزمایش خستگی را ارائه دهد، چیزی بیش از یک قطعه را ارائه میدهد; آنها مؤلفه ای را ارائه می دهند که عملکرد بلندمدت آن از نظر علمی ثابت شده است. بررسی یک کاتالوگ جامع از قطعات زیرانداز از چنین تامین کننده ای به شما در مهندسی پشت هر جزء اطمینان می دهد.

رمزگشایی گواهینامه ها: چه ISO 9001 واقعا یعنی

در یک بازار جهانی, buyers often rely on third-party certifications to gauge a supplier's commitment to quality. شناخته شده ترین آنها این است ایزو 9001. It is common to see this certification displayed on a company's website or literature, اما در واقع چه چیزی را نشان می دهد?

مهم است که ISO را درک کنید 9001 گواهینامه محصول نیست. بیان نمی کند که یک سیلندر هیدرولیک خاص "خوب است." در عوض, it is a certification of a company's سیستم مدیریت کیفیت (QMS). برای تبدیل شدن به ISO 9001 گواهی شده است, یک شرکت باید به حسابرس خارجی ثابت کند که قوی است, فرآیندهای مستند برای هر چیزی که بر کیفیت تأثیر می گذارد. این شامل مواردی مانند:

- چگونه اسناد و سوابق را کنترل می کنند.

- چگونه تامین کنندگان خود را انتخاب و ارزیابی می کنند.

- چگونه آنها محصولات را در طول فرآیند تولید شناسایی و ردیابی می کنند.

- چگونه آنها تجهیزات بازرسی و آزمایش خود را کالیبره می کنند.

- نحوه برخورد آنها با محصولات ناسازگار.

- چگونه آنها بازخورد مشتری را تجزیه و تحلیل می کنند و اقدامات اصلاحی را اجرا می کنند.

در اصل, ایزو 9001 گواهینامه تضمین می کند که یک شرکت به طور تصادفی به کیفیت دست نمی یابد. این نشان می دهد که آنها یک سیستماتیک دارند, رویکرد تکرارپذیر برای اطمینان از اینکه محصولات آنها مطابق با الزامات مشتری و مقررات است. این به معنای فرهنگ بهبود مستمر و مسئولیت پذیری است. در حالی که ضمانت مستقیم قطعه بی عیب نیست, این یک شاخص بسیار قوی است که شما با یک حرفه ای سر و کار دارید, سازماندهی شده است, و سازنده آگاه به کیفیت. این یک عنصر اساسی اعتماد در فرآیند پیچیده تامین قطعات هیدرولیک با دوام بالا از یک زنجیره تامین جهانی است..

بررسی کنید 5: ارزیابی تخصص تامین کننده و راه حل های خاص برنامه

بررسی نهایی در راهنمای جامع ما از جنبه های ملموس خود قطعه - فلز - حرکت می کند, مهر و موم ها, پایان - به ویژگی های ناملموس اما به همان اندازه مهم تامین کننده. در دنیای مدرن تجهیزات سنگین, شما فقط یک تکه فولاد نمیخرید; شما وارد یک شراکت می شوید. تامین کننده مناسب به عنوان مشاور عمل می کند, یک مشکل گشا, و یک منبع بلند مدت. تامین کننده اشتباه صرفا یک فروشنده معامله ای است. تمایز بین این دو برای اطمینان از قابلیت اطمینان طولانی مدت و سودآوری ماشین آلات شما حیاتی است.. انتخاب یک تامین کننده برای قطعات هیدرولیک با دوام بالا باید با همان دقت ارزیابی فنی قطعاتی که می فروشند انجام شود..

ارزش عملکرد اثبات شده: مطالعات موردی و توصیفات

تئوری یک چیز است; عملکرد دنیای واقعی دیگری است. یک قطعه هیدرولیکی که در یک محیط آزمایشگاهی کنترل شده به طور بی عیب و نقص عمل می کند ممکن است در صورت قرار گرفتن در معرض بارهای ضربه ای به سرعت خراب شود., آلودگی, و دمای افراطی یک سایت ساخت و ساز در آفریقا یا یک معدن در استرالیا. به همین دلیل است که شواهد عملکرد اثبات شده بسیار ارزشمند است.

تامین کننده معتبر, به محصولات خود افتخار می کنند' دوام, قادر خواهد بود چیزی بیش از یک برگه مشخصات به شما ارائه دهد. آنها باید یک نمونه کار داشته باشند مطالعات موردی. اینها گزارش های دقیقی از نحوه استفاده از اجزای آنها توسط سایر مشتریان در برنامه های خاص است. یک مطالعه موردی خوب، چالشی را که مشتری با آن روبرو بود، تشریح خواهد کرد (به عنوان مثال, خرابی های مکرر سیلندر در سنگ شکن), راه حل ارائه شده (به عنوان مثال, یک استوانه با چشم میله ای آهنگری, میله سخت شده القایی, و یک بسته مهر و موم تخصصی), و نتایج (به عنوان مثال, الف 300% افزایش طول عمر و کاهش قابل توجه زمان خرابی).

به همین ترتیب, به دنبال جزئیات باشید توصیفات از مشتریان در صنایع و مناطق مشابه خودتان. یک بررسی درخشان از یک پیمانکار تخریب در کره به شما اطمینان می دهد که قطعات می توانند چرخه بالا را تحمل کنند., کار با شوک بالا. A testimonial from a mining company in Russia's Far East suggests the seals and steel will perform in extreme cold. این نوع اعتبارسنجی در دنیای واقعی اغلب از هر برگه داده فنی گویاتر است. این به عنوان یک ابزار قدرتمند ضد خطر عمل می کند, به شما این اطمینان را می دهد که اولین کسی نیستید که این اجزا را در یک محیط سخت آزمایش می کنید.

پشتیبانی مهندسی و سفارشی سازی

نیازهای ماشین آلات سنگین همیشه "خارج از قفسه" نیستند." یک ماشین قدیمی ممکن است به قطعه ای نیاز داشته باشد که دیگر ساخته نشده باشد. یک پیوست منحصر به فرد, مانند یک چاک دهنده یا گرپل تخصصی, ممکن است نیاز به یک سیلندر هیدرولیک با طراحی سفارشی داشته باشد. یا شاید با یک شکست مکرر مواجه هستید و به یک راه حل مهندسی شده نیاز دارید, نه فقط یک قطعه جایگزین استاندارد دیگر. اینجا جایی است که تخصص واقعی یک تامین کننده درخشنده است.

یک تامین کننده سطح بالا یک تیم مهندسی در دسترس دارد. آنها فقط سفارش دهنده نیستند; آنها مشکل گشا هستند. شما باید بتوانید یک مکالمه فنی با آنها داشته باشید. آیا آنها می توانند به یک قسمت شکست خورده نگاه کنند و تجزیه و تحلیل خرابی معتبری ارائه دهند? آیا آنها می توانند مواد آب بندی متفاوتی را برای مقابله با سیال هیدرولیک غیر استانداردی که استفاده می کنید توصیه کنند? آیا آنها می توانند یک سیلندر با نقاط نصب سفارشی یا طول کورس بیشتر طراحی و تولید کنند?

این قابلیت برای سفارشی سازی و پشتیبانی فنی مشخصه یک شریک تولیدی واقعی است. این نشان دهنده درک عمیق اصول و کاربردهای هیدرولیک است, نه فقط شماره قطعات در یک کاتالوگ. چه به یک جایگزین استاندارد نیاز داشته باشید یا یک راه حل کاملا سفارشی, دسترسی به این تخصص مهندسی یک منبع ارزشمند است. زمانی که می توانید با یک تامین کننده برای توسعه یک سطل بیل مکانیکی با کارایی بالا و سیلندرها برای تغذیه آن, شما فراتر از خرید ساده و به سمت یک رابطه مشارکتی حرکت می کنید که توانایی عملیاتی شما را افزایش می دهد.

کل هزینه مالکیت (TCO) طرز فکر

شاید مهم ترین تغییر ذهنی برای یک خریدار حرفه ای حرکت از تمرکز بر قیمت خرید به تمرکز بر روی آن باشد کل هزینه مالکیت (TCO). TCO یک برآورد مالی است که برای کمک به خریداران در تعیین هزینه های مستقیم و غیرمستقیم یک محصول یا سیستم در نظر گرفته شده است. برای یک جزء هیدرولیک, قیمت خرید اولیه اغلب یکی از کوچکترین بخشهای هزینه کل آن است.

دو سیلندر هیدرولیک را در نظر بگیرید. سیلندر A هزینه دارد $800. سیلندر B, یک مدل با ماندگاری بالا, هزینه ها $1,200. وسوسه نجات دادن است $400 و سیلندر A را بخرید. But let's look at the TCO.

سیلندر A بعد از آن از کار می افتد 2,000 ساعت ها. خرابی باعث توقف برنامه ریزی نشده می شود, منجر به 8 ساعت ها از کار افتادگی. هزینه این خرابی (اپراتور بیکار, پروژه متوقف شده, مجازات های احتمالی) است $200 در ساعت, برای مجموع $1,600. کار برای برداشتن سیلندر خراب و نصب یک سیلندر جدید به دو مکانیک نیاز دارد 4 هر ساعت, در $75 در ساعت, برای هزینه $600. بنابراین, the total cost associated with Cylinder A's failure is $800 (بخش) + $1,600 (خرابی) + $600 (کار) = $3,000.

سیلندر B, با اجزای جعلی آن, مهر و موم برتر, و طراحی قوی, طول می کشد برای 6,000 ساعت - سه برابر. در آن دوره 6000 ساعته, شما از سه سیلندر A استفاده می کردید, برای هزینه کل 3 x $3,000 = $9,000. کل هزینه سیلندر B در همان دوره، قیمت اولیه خرید آن است $1,200 به علاوه هزینه یک تعویض برنامه ریزی شده, در مجموع تقریبا $1,200 + $600 (کار) = $1,800.

در این سناریوی واقع بینانه, "ارزان تر" قیمت بخشی در واقع پنج برابر بیشتر است.

اتخاذ یک طرز فکر TCO اساساً تصمیم خرید را تغییر می دهد. دستیابی به قطعات هیدرولیک با دوام بالا را نه به عنوان هزینه, اما به عنوان یک سرمایه گذاری استراتژیک در زمان کار, بهره وری, و سودآوری. یک تامین کننده خوب این مفهوم را درک می کند و به شما کمک می کند تا ارزش بلندمدت محصولات خود را تجزیه و تحلیل کنید, به جای رقابت بر روی برچسب قیمت اولیه. آنها قابلیت اطمینان را می فروشند, نه فقط قطعات تعویضی.

سوالات متداول (پرسش)

رایج ترین علائم خرابی سیلندر هیدرولیک چیست؟? رایج ترین شاخص ها شامل نشت مایع خارجی در اطراف مهر و موم میله یا درپوش انتهایی است, استوانه ای که "دریفت می کند" or won't hold its position under load (نشان دهنده نشتی مهر و موم داخلی پیستون است), کاهش قابل توجه قدرت یا سرعت, و حرکت تند یا نامنظم. میله سیلندر خم شده یا تراشه دار نیز نشانه واضحی از مشکل جدی است.

چگونه سرما یا گرمای شدید بر قطعات هیدرولیک تأثیر می گذارد؟? سرمای شدید, مانند روسیه, می تواند اجزای فولادی را شکننده و مستعد شکستگی ناشی از ضربه کند. همچنین باعث سفت شدن مهر و موم و از دست دادن انعطاف پذیری خود می شود, منجر به نشت می شود. گرمای شدید, در خاورمیانه و استرالیا رایج است, تخریب سیال هیدرولیک را تسریع می کند و می تواند باعث نرم شدن آب بندی ها شود, متورم شدن, یا شکننده شود, منجر به شکست زودرس می شود.

آیا بهتر است سیلندر هیدرولیک آسیب دیده را تعمیر یا تعویض کنید؟? تصمیم گیری بستگی به میزان خسارت و هزینه دارد. اگر بشکه سیلندر نمره گذاری نشود, میله خم نشده است, و سایر اجزای سازه سالم هستند, یک آب بندی مجدد ساده اغلب مقرون به صرفه است. با این حال, اگر میله خم شده باشد, کروم به شدت آسیب دیده است, یا داخل بشکه نمره گذاری می شود, هزینه تعمیر (میله جدید, کروم کردن مجدد, سنگ زنی بشکه) اغلب می تواند به هزینه یک جدید نزدیک شود یا از آن فراتر رود, سیلندر جایگزین با کیفیت بالا.

مهمترین وظیفه تعمیر و نگهداری برای طول عمر سیستم هیدرولیک چیست؟? تمیز نگه داشتن مایع هیدرولیک و در سطح مناسب، حیاتی ترین وظیفه نگهداری است. مایع آلوده به عنوان یک ساینده مایع عمل می کند, تسریع سایش هر جزء در سیستم, از پمپ ها گرفته تا آب بندی ها و شیرها. تغییرات منظم فیلتر و آنالیز دوره ای سیال سرمایه گذاری های ضروری در سلامت ماشین آلات ساختمانی شما هستند.

چرا برخی از قطعات جایگزین خیلی سریعتر از قطعات OEM اصلی خراب می شوند؟? این اغلب به عوامل مورد بحث در این راهنما برمی گردد. تولیدکنندگان پس از فروش ممکن است با استفاده از مواد نامرغوب هزینه ها را کاهش دهند (به عنوان مثال, ریخته گری به جای قطعات جعلی), مواد مهر و موم ارزان تر با درجه حرارت پایین تر, روکش کروم نازک تر, یا با نادیده گرفتن مراحل حساس عملیات حرارتی یا آزمایش کنترل کیفیت. A true high-durability replacement part should meet or exceed the original equipment manufacturer's (OEM) مشخصات.

چگونه می توانم بفهمم که یک تامین کننده قطعات اصلی با دوام بالا را می فروشد? به دنبال تامین کنندگانی باشید که در مورد فرآیندهای تولید خود شفاف هستند. آنها باید بتوانند در مورد نمرات مواد بحث کنند, روش های عملیات حرارتی, و ترکیبات مهر و موم. شواهد کنترل کیفیت را بخواهید, مانند گزارش های تست فشار یا ISO 9001 صدور گواهینامه. یک تامین کننده معتبر با ارزش مهندسی و عملکرد اثبات شده به فروش می رساند, نه فقط روی قیمت.

Can using the wrong hydraulic fluid damage my machine's components? کاملا. استفاده از مایعی با ویسکوزیته نامناسب می تواند منجر به روانکاری ضعیف و گرمای بیش از حد شود. مهمتر, chemical incompatibility between the fluid and the system's seals can cause seals to swell, کوچک شدن, یا حل شود, منجر به نشت گسترده و خرابی سیستم می شود. همیشه از مایعی استفاده کنید که مطابق با مشخصات ارائه شده توسط سازنده ماشین و قطعات باشد.

نتیجه

سفر در دنیای قطعات هیدرولیک با دوام بالا منظره ای را نشان می دهد که در آن نیروی ماکروسکوپی توسط جزئیات میکروسکوپی کنترل می شود.. The resilience of a massive excavator's arm is not a matter of chance, اما پیامد مستقیم انتخابهای عمدی است که مدتها قبل از رسیدن مؤلفه به میدان انجام شده است. این کار با دستور العمل آلیاژ فولادی خود و فرآیند آهنگری شروع می شود که دانه های آن را برای استحکام تراز می کند.. در آتش دگرگون کننده عملیات حرارتی ادامه دارد, که شخصیت دوگانه سختی سطح و چقرمگی هسته را به ارمغان می آورد. سپس یکپارچگی سیستم به شیمی پیچیده مهر و موم های پلیمری آن و مهندسی دقیق طراحی آنها سپرده می شود., یک سیستم دفاعی در برابر فشارهای شدید داخلی و آلودگی های خارجی. کمال عملکرد آن بر روی یک میله با روکش کروم تا سطح آینه پرداخت شده است, که در آن صافی در میلیونم متر اندازه گیری می شود. سپس این برتری فیزیکی از طریق بررسی دقیق آزمایشهای غیر مخرب و دستکش تنبیهی چرخه فشار تأیید میشود..

در نهایت, خرید این اجزای حیاتی فراتر از یک معامله ساده است. این به تمرینی برای ارزیابی کل هزینه مالکیت تبدیل می شود, recognizing that the initial price is but a down payment on a part's true lifetime cost. انتخاب یک تامین کننده آگاه که پشتیبانی مهندسی را ارائه می کند, مطالعات موردی اثبات شده, و تعهد به کیفیت تایید شده توسط استانداردهای بین المللی به اندازه انتخاب مواد صحیح بسیار مهم است. سرمایه گذاری در قطعات هیدرولیک با دوام بالا سرمایه گذاری در زمان عملیاتی است, قطعیت پروژه, و سودآوری بلند مدت. این به رسمیت شناختن این است که در دنیای پر تقاضای ماشین آلات سنگین, قدرت یک علم است, و قابلیت اطمینان یک نتیجه مهندسی شده است.

منابع

انجمن فلزات آمریکا. (1991). راهنمای ASM, حجم 4: عملیات حرارتی. ASM International.

بودینسکی, ک. جی., & بودینسکی, م. ک. (2018). مواد مهندسی: خواص و انتخاب (10th ed.). پیرسون.

فیچ, j. جف. (2012). کتاب راهنمای عملی روانکاری ماشین آلات (4th ed.). شرکت نوریا.

فلیتنی, آر. (2014). کتابچه راهنمای مهر و موم (6th ed.). باترورث-هاینمن.

منرینگ, ن. D., & فالس, آر. جف. (2019). سیستم های کنترل هیدرولیک (2ویرایش). جان وایلی & پسران.

نورتون, آر. L. (2020). طراحی ماشین: یک رویکرد یکپارچه (6th ed.). پیرسون.

استاچویاک, جف. دبلیو, & لیسانس, آ. دبلیو. (2013). تریبولوژی مهندسی (4th ed.). باترورث-هاینمن.

توتن, جف. E. (اد.). (2006). سیالات هیدرولیک: راهنمای انتخاب, روش های تست, و استفاده کنید. ASTM International.