Abstract

De operationele continuïteit van zware bouwmachines is fundamenteel verbonden met de veerkracht van de hydraulische systemen. Deze analyse onderzoekt de kritische factoren die hydraulische onderdelen met een hoge duurzaamheid definiëren, we gaan verder dan eenvoudige vervanging en gaan naar een genuanceerder begrip van de levensduur van componenten. Het onderzoekt de integrale rollen van de materiaalwetenschap, precisie productie, en systeembrede compatibiliteit bij het beperken van voortijdige uitval. De discussie concentreert zich op de metallurgische eigenschappen van legeringen, de duidelijke voordelen van smeden boven gieten, en de transformatieve effecten van specifieke warmtebehandelingen. Verder, het artikel gaat in op de symbiotische relatie tussen hydraulische afdichtingen en vloeistoffen, benadrukken hoe materiaalkeuze en ontwerp rechtstreeks van invloed zijn op de prestaties in extreme omgevingsomstandigheden. Oppervlaktetechniek, inclusief verchromen en afwerking, wordt gepresenteerd als een cruciale determinant van slijtvastheid. Het onderzoek onderzoekt ook het belang van strenge testprotocollen en kwaliteitsborgingscertificeringen bij het verifiëren van de integriteit van componenten. Uiteindelijk, het argument wordt aangevoerd dat er sprake is van een holistische evaluatie, materiaalkunde omvat, technische toleranties, en expertise van leveranciers, is onmisbaar voor de aanschaf van hydraulische componenten die zowel de veiligheid als de operationele winstgevendheid op de lange termijn garanderen.

Belangrijke afhaalrestaurants

- Analyseer materiaalspecificaties; gesmeed staal met de juiste warmtebehandeling biedt superieure sterkte.

- Stem afdichtingsmaterialen zoals FKM of PU af op uw specifieke bedrijfstemperaturen en hydraulische vloeistoffen.

- Oppervlakteafwerking controleren; een lage Ra-waarde op cilinderstangen is essentieel voor het verlengen van de levensduur van afdichtingen.

- Geef prioriteit aan leveranciers die gecertificeerde en drukgeteste hydraulische onderdelen met een hoge duurzaamheid leveren.

- Evalueer de totale eigendomskosten, niet alleen de initiële prijs van de componenten.

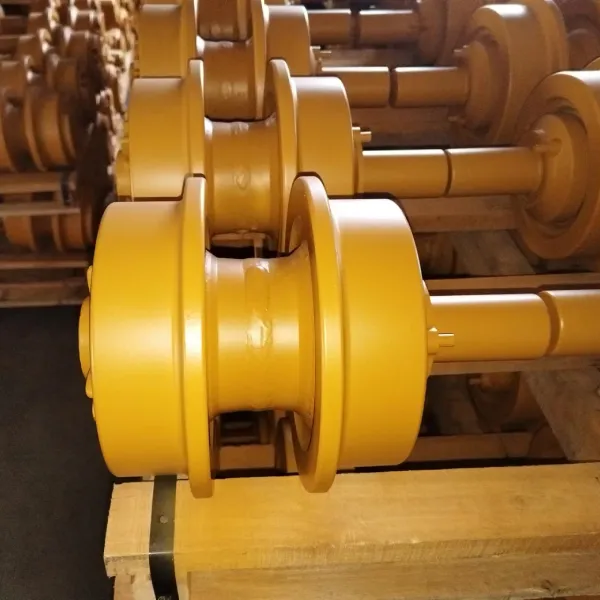

- Zorg ervoor dat componenten zijn ontworpen voor uw specifieke toepassing, van ondersteldelen tot bakken.

- Controleer de vloeistofcompatibiliteit om verslechtering van de afdichtingen en systeembrede verontreiniging te voorkomen.

Inhoudsopgave

- Rekening 1: Deconstructie van materiaalkunde en productiemethoden

- Rekening 2: Onderzoek naar afdichtingssystemen en vloeistofdynamica

- Rekening 3: Beoordeling van precisietechniek en oppervlakte-integriteit

- Rekening 4: Kwaliteitsborging verifiëren door middel van testen en certificering

- Rekening 5: Evaluatie van de expertise van leveranciers en toepassingsspecifieke oplossingen

- Veelgestelde vragen (Veelgestelde vragen)

- Conclusie

- Referenties

Rekening 1: Deconstructie van materiaalkunde en productiemethoden

Het hart van elk stuk zware machine, van een torenhoge graafmachine tot een meedogenloze bulldozer, is het hydraulische systeem. This system is the machine's muscle, waarbij de vloeistofdruk wordt omgezet in een enorme mechanische kracht. Nog, deze spier is slechts zo sterk als de samenstellende delen ervan. Eén defecte cilinder, slang, of een pomp kan een miljoenenoperatie tot stilstand brengen, kost duizenden aan stilstand en reparaties. De selectie van deze componenten, daarom, Het is geen triviale kwestie van het vinden van een onderdeel dat past. Het is een oefening in technisch vooruitzien. Het streven naar hydraulische onderdelen met een hoge duurzaamheid begint niet op de werkplek, maar diep in de atomaire structuur van de materialen zelf en de processen die ze vormen. Om duurzaamheid echt te begrijpen, men moet een student metallurgie en productie worden, beseffend dat het verschil tussen een onderdeel dat een seizoen meegaat en een onderdeel dat tien jaar meegaat vaak wordt beslist voordat het staal zelfs maar koud is.

Het primaat van staallegeringen

Stel je voor dat je een schild aan het bouwen bent. Zou je het van eenvoudig ijzer willen maken? Waarschijnlijk niet. Je zou iets sterkers willen, iets dat bestand is tegen buigen en breken. Dezelfde logica is van toepassing op de kerncomponenten van een hydraulisch systeem, zoals de cilinderloop en stang. Het basismateriaal is vrijwel altijd staal, maar niet al het staal is gelijk geschapen. De specifieke legering – het recept van elementen gemengd met ijzer – bepaalt de fundamentele kenmerken van het eindproduct.

Voor veeleisende toepassingen in bouwmachines, ingenieurs wenden zich vaak tot middelzware en gelegeerde staalsoorten. Let's consider a common choice: 4140 staal. Dit is niet zomaar een willekeurig getal; it's a code. The '41' indicates it's a chromium-molybdenum steel, and the '40' wijst op een koolstofgehalte van ongeveer 0.40%. Waarom deze elementen? Chroom voegt hardheid toe, slijtvastheid, en een zekere mate van corrosiebestendigheid. Molybdeen verbetert de taaiheid, which is the material's ability to absorb energy and deform without fracturing—vital for handling shock loads when a bucket hits rock.

Nu, denk na over de operationele omgeving. Een machine in de Siberische winter wordt geconfronteerd met extreme kou, waardoor staal bros kan worden. Een machine in een woestijn in het Midden-Oosten moet schurend zand en hoge temperaturen verdragen. Voor deze scenario's, een complexere legering zoals 4340 gekozen zou kunnen worden. Het voegt nikkel toe aan het chroom-molybdeenmengsel. Nikkel verbetert de taaiheid bij lage temperaturen aanzienlijk, voorkomen dat het staal uiteenvalt als glas bij blootstelling aan schokken in vriesomstandigheden. Het draagt ook bij aan de hardbaarheid, die we later zullen verkennen. De selectie van de juiste legering is de eerste en misschien wel meest fundamentele controle in de zoektocht naar hydraulische onderdelen met een hoge duurzaamheid. Het is de genetische code die het potentieel voor kracht en veerkracht dicteert. Een onderdeel gemaakt van een mindere legering, als een simpel 1020 koolstofstaal, lijken misschien identiek, maar missen het intrinsieke vermogen om de meedogenloze spanningen van zwaar werk te weerstaan.

| Materiaal/legering | Belangrijke legeringselementen | Primaire kenmerken | Typische toepassing in de hydrauliek |

|---|---|---|---|

| 1045 Koolstofstaal | Mangaan (Mn) | Goede treksterkte, matige hardbaarheid. | Algemeen gebruik, cilinderstangen en pennen voor lagere druk. |

| 4140 Gelegeerd staal | Chroom (Cr), Molybdeen (ma) | Hoge taaiheid, goede vermoeidheidssterkte, goede slijtvastheid. | Hogedruk cilinderstangen, versnellingen, zwaar belaste assen. |

| 4340 Gelegeerd staal | Nikkel (In), Cr, ma | Uitstekende taaiheid, hoge sterkte, goede weerstand tegen vermoeidheid, goede eigenschappen bij lage temperaturen. | Kritieke componenten in extreme omgevingen: landingsgestel van vliegtuigen, cilinderstangen voor zware graafmachines. |

| Inductiegehard verchroomd (IHCP) Hengel | Basis staal (Bijv., 1045, 4140) | Extreem harde oppervlaktelaag, harde kern, superieure corrosieweerstand. | De overgrote meerderheid van moderne hydraulische cilinderstangen. |

| Nodulair gietijzer (Bijv., 65-45-12) | Grafietknobbeltjes | Goede bewerkbaarheid, uitstekende trillingsdemping, matige sterkte. | Cilinder zuigers, klieren, eindkappen (waar druksterkte van cruciaal belang is). |

Smeden versus. Gieten: Een verhaal over twee microstructuren

Zodra de juiste legering is geselecteerd, hoe wordt het gevormd tot een cilinderdop, een staafoog, of een zuiger? De twee meest voorkomende industriële methoden zijn gieten en smeden. Terwijl beide een onderdeel van dezelfde vorm kunnen produceren, de interne structuur die ze creëren is totaal anders, met aanzienlijke gevolgen voor de duurzaamheid.

Casten is conceptueel eenvoudig: je smelt het metaal en giet het in een mal. It's like making an ice cube. Dit proces is efficiënt voor complexe vormen en is over het algemeen goedkoper. Echter, terwijl het gesmolten metaal afkoelt en stolt, de interne korrelstructuur is grotendeels willekeurig, als een hoop zand. Deze willekeurige opstelling kan soms leiden tot microscopische holtes of porositeit, het creëren van potentiële zwakke punten waar scheuren kunnen ontstaan onder spanning.

Smeden, aan de andere kant, is een proces van gecontroleerde vervorming. Een massieve stuk staal wordt verwarmd totdat het kneedbaar is en vervolgens gestampt, ingedrukt, of met enorme kracht in vorm worden geperst. Denk aan een smid die een hoefijzer hamert. This process does something remarkable to the metal's internal structure. Het dwingt de korrels van het staal om zich uit te lijnen met de stroom van het materiaal, waarbij u de contouren van het onderdeel volgt. Dit wordt de ‘graanstroom’ genoemd."

Waarom doet dit er toe? Stel je een stuk hout voor. Het is veel moeilijker om langs de draad te splijten dan ertegenin. De uitgelijnde graanstroom in een gesmeed onderdeel werkt op een vergelijkbare manier, het creëren van een component die aanzienlijk sterker is en beter bestand tegen vermoeidheid en impact dan zijn gegoten equivalent. Voor kritisch, dragende hydraulische componenten zoals stangkoppen of cilinderbases die worden blootgesteld aan hoge trek- en schokbelastingen, een gesmeed onderdeel biedt een superieure veiligheidsmarge en een langere levensduur. Terwijl een gegoten onderdeel voldoende kan zijn voor een statisch onderdeel zoals een kleplichaam, voor de dynamiek, high-stress parts of a construction machine's hydraulic system, smeden biedt een niveau van structurele integriteit dat gieten vaak niet kan evenaren. Bij het evalueren van hydraulische onderdelen met een hoge duurzaamheid, asking about the manufacturing method—forged or cast—is a question that cuts to the very core of the component's expected performance.

De kunst en wetenschap van warmtebehandeling

Het hebben van de juiste legering en het juiste productieproces is slechts tweederde van de metallurgische puzzel. De finale, en misschien wel het meest transformatief, stap is warmtebehandeling. Dit is een gecontroleerd proces waarbij het metaal wordt verwarmd en gekoeld om de microstructuur ervan te manipuleren en een gewenst evenwicht tussen mechanische eigenschappen te bereiken. Het lijkt op het tempereren van chocolade of het bakken van aardewerk; het proces zelf verandert fundamenteel de aard van het materiaal.

Een van de meest voorkomende processen voor hydraulische componenten is 'afschrikken en temperen'." Het onderdeel wordt eerst verwarmd tot een kritische temperatuur, waardoor de interne kristalstructuur verandert in een fase die austeniet wordt genoemd. Vervolgens wordt het snel afgekoeld, of "uitgeblust," in een medium zoals olie of water. Deze snelle afkoeling vangt de koolstofatomen op in een hoge spanning, naaldachtige kristalstructuur genaamd martensiet, dat extreem hard maar ook erg bros is. Een volledig afgeschrikt onderdeel is voor de meeste toepassingen te bros.

Dit is waar "temperen" komt binnen. Het broze, het afgeschrikte deel wordt opnieuw verwarmd tot een lagere temperatuur en gedurende een bepaalde tijd vastgehouden. Dit proces verlicht een deel van de interne spanningen en zorgt ervoor dat de microstructuur enigszins kan transformeren, vermindert de hardheid maar verhoogt de taaiheid aanzienlijk. Door de tempereertemperatuur zorgvuldig te controleren, een metallurg kan de perfecte combinatie van hardheid kiezen (voor slijtvastheid) en taaiheid (voor slagvastheid) vereist voor een specifieke toepassing.

Voor onderdelen zoals een hydraulische cilinderstang, Vaak wordt een nog geavanceerder proces gebruikt: "verharding van het geval," specifiek inductieharden. Hier, alleen het oppervlak van de staaf wordt snel verwarmd met behulp van elektromagnetische inductie. Zodra het oppervlak de kritische temperatuur bereikt, het wordt onmiddellijk geblust. Het resultaat is een deel met twee persoonlijkheden: een extreem harde, slijtvaste buitenbehuizing" (om krassen te voorkomen en de afdichtingen te beschermen) en een zachtere, hardere innerlijke kern" dat de taaiheid en taaiheid behoudt die nodig is om buig- en schokbelastingen te weerstaan zonder te breken. Een goed warmtebehandeld onderdeel is het kenmerk van een hydraulisch onderdeel met hoge duurzaamheid. Het vertegenwoordigt een verfijnde balans van eigenschappen die niet kan worden bereikt door materiaalselectie of vorming alleen.

Rekening 2: Onderzoek naar afdichtingssystemen en vloeistofdynamica

Als de stalen componenten de botten van een hydraulisch systeem zijn, de zeehonden zijn de ligamenten en het kraakbeen. Het zijn de vaak over het hoofd geziene elementen die de enorme druk in bedwang houden, lekkage voorkomen, en houd verontreinigingen buiten. Een hydraulische cilinder met een defecte afdichting is niet langer een instrument met enorme kracht; het is een lek, inefficiënt presse-papier. De integriteit van het hele systeem hangt af van deze ogenschijnlijk eenvoudige polymeerringen. Het selecteren van hydraulische onderdelen met een hoge duurzaamheid vereist een diepe waardering voor het complexe samenspel tussen afdichtingsmaterialen, zegel ontwerp, en de hydraulische vloeistof zelf. Dit is een wereld van chemie, natuurkunde, en mechanisch ontwerp, waarbij een mismatch op een bepaald gebied tot catastrofale mislukkingen kan leiden.

Voorbij de standaard O-ring: Moderne afdichtingsmaterialen begrijpen

Nog niet zo lang geleden, een afdichting was een eenvoudige rubberen O-ring. Vandaag, de wetenschap van de polymeerchemie heeft ons een enorm arsenaal aan materialen gegeven, elk ontworpen voor specifieke uitdagingen. Het kiezen van de juiste is van het allergrootste belang. Let's examine the most common players in the world of hydraulic seals.

Nitril (NBR), vaak Buna-N genoemd, is al tientallen jaren een werkpaard. Het biedt een goede weerstand tegen standaard hydraulische vloeistoffen op petroleumbasis en heeft goede mechanische eigenschappen. De voornaamste zwakte is een relatief beperkt temperatuurbereik, typisch tot ongeveer 100°C (212°F), en slechte weerstand tegen zonlicht en ozon.

Voor toepassingen bij hogere temperaturen, zoals in de motorruimte of in machines die in de warme klimaten van Australië of het Midden-Oosten worden gebruikt, Fluorelastomeer (FKM), algemeen bekend onder de handelsnaam Viton®, is de superieure keuze. FKM kan temperaturen tot 200°C aan (392°F) en biedt uitstekende weerstand tegen een breed scala aan chemicaliën, oplosmiddelen, en synthetische vloeistoffen. De wisselwerking is hogere kosten en slechtere prestaties in zeer koude omstandigheden.

Voor toepassingen die uitzonderlijke taaiheid en slijtvastheid vereisen, Polyurethaan (PU) is vaak het go-to-materiaal. Denk aan de afdichtingen op een hydraulische zuiger, die voortdurend tegen de cilinderwand glijden. PU-afdichtingen zijn ongelooflijk goed bestand tegen snijden, stuk, of geschuurd, waardoor ze ideaal zijn voor hogedrukzuiger- en stangafdichtingen. Ze hebben ook een uitstekend vermogen om terug te keren naar hun oorspronkelijke vorm.

Eindelijk, er is polytetrafluorethyleen (PTFE), beroemd om zijn merknaam Teflon®. PTFE's claim to fame is its incredibly low coefficient of friction—it is one of the slipperiest materials known. Dit maakt het perfect voor toepassingen waarbij "stick-slip"." (een schokkende beweging bij lage snelheden) is een probleem. Omdat PTFE een stijve kunststof is, it is often "energized" with a rubber O-ring or a metal spring to maintain its sealing force.

Understanding these materials is the first step. A supplier of high-durability hydraulic parts will not just offer a "seal kit"; they will be able to discuss the material composition and recommend the right polymer for your specific operating conditions—be it the arctic cold of a Russian winter or the searing heat of an African mine.

| Seal Material | Common Abbreviation | Operating Temperature Range | Key Strengths | Primary Weaknesses |

|---|---|---|---|---|

| Nitrile Rubber | NBR | -35°C to 100°C (-30°F to 212°F) | Excellent resistance to petroleum oils, good mechanical properties, cost-effective. | Poor resistance to ozone/weathering, moderate temperature limit. |

| Fluorelastomeer | FKM (Viton®) | -20°C to 200°C (-4°F to 392°F) | Excellent high-temperature and chemical resistance (oils, fuels, zuren). | Higher cost, poor performance in very low temperatures. |

| Polyurethaan | PU | -40°C to 100°C (-40°F to 212°F) | Exceptional abrasion and tear resistance, high tensile strength. | Can be vulnerable to hydrolysis in hot water/steam. |

| Polytetrafluoroethylene | PTFE (Teflon®) | -200°C to 260°C (-328°F to 500°F) | Extremely low friction, outstanding chemical resistance, wide temperature range. | Not resilient (requires an energizer), prone to cold flow (creep). |

| Hydrogenated Nitrile | HNBR | -40°C to 150°C (-40°F to 302°F) | Better heat and chemical resistance than NBR, good mechanical strength. | More expensive than NBR. |

Seal Design for Extreme Environments

The material of the seal is only half the story. The design of the seal and the way different seals work together in a system are just as important, especially in the dirty, demanding world of construction machinery. A modern hydraulic cylinder gland doesn't use just one seal; it uses a multi-layered defense system.

At the outermost layer, you have the "wiper" or "scraper" seal. Its only job is to clean the hydraulic rod as it retracts into the cylinder. Think of it as a squeegee. It prevents dust, modder, water, and ice from being dragged into the cylinder, where they would act like sandpaper, destroying the other seals and contaminating the hydraulic fluid. In the sandy conditions of the Middle East or the muddy environments of Southeast Asia, a high-quality, sharp-lipped polyurethane wiper is not a luxury; it is a necessity.

Just behind the wiper is the primary "rod seal." This is the seal that does the heavy lifting of containing the high-pressure hydraulic fluid. It is often a "U-cup" ontwerp, where the pressure of the fluid itself acts on the inner lips of the 'U', energizing it and forcing it more tightly against the rod and the housing. This clever design means that as pressure increases, the sealing force also increases.

In very high-pressure or high-shock systems, an additional seal called a "buffer seal" may be placed between the rod seal and the piston. Its job is to absorb pressure spikes that can occur during rapid cylinder movements. It protects the primary rod seal from these damaging spikes, significantly extending its life.

The combination and design of these seals—the wiper, the rod seal, the buffer seal, and the piston seals—constitute a sophisticated sealing system. When evaluating a replacement cylinder or seal kit, it is not enough to see that the seals are there. One must ask about the design. Is it a single-seal system or a multi-stage system? Is the wiper material robust enough for the environment? These design considerations are a defining characteristic of high-durability hydraulic parts.

The Hydraulic Fluid as a System Component

It is a common mistake to think of hydraulic fluid as just "oil." In werkelijkheid, the fluid is arguably the most important component in the entire system. It is a multi-functional liquid marvel that must transmit power, lubricate moving parts, transfer heat, and protect components from corrosion. Kritisch, it must also be compatible with the seals.

The most fundamental property of a hydraulic fluid is its viscosity—its resistance to flow. This is not a single value; it changes with temperature. A good hydraulic fluid has a high "viscosity index" (VI), which means its viscosity changes relatively little as it heats up or cools down. This is vital for equipment that must operate from a cold start in Russia to full-load temperature in the Australian outback.

Modern fluids also contain a complex package of additives. Anti-wear (AW) additives form a protective film on metal surfaces to prevent scoring under high pressure. Corrosion inhibitors protect metal surfaces from water contamination. Demulsifiers help separate water from the oil, allowing it to be drained off.

The trouble arises when the fluid and the seals are not compatible. Bijvoorbeeld, using a standard NBR seal with certain types of synthetic or biodegradable hydraulic fluids can cause the seal to swell, soften, and degrade rapidly. Omgekeerd, some aggressive fluids can cause seals to shrink and harden, leading to leaks. This is why it's so important to treat the fluid and seals as a single system. A reputable supplier of hydraulic components will not only provide the part but will also be able to advise on the correct fluid type and ensure that the supplied seals are fully compatible. Ignoring this symbiotic relationship is a common and costly mistake, turning a perfectly good set of high-durability hydraulic parts into a source of failure due to a simple chemical incompatibility.

Rekening 3: Beoordeling van precisietechniek en oppervlakte-integriteit

We have explored the deep, internal world of metallurgy and the chemical world of seals and fluids. Nu, we must turn our attention to the surface of things—to the realm of precision machining and finishing. In a hydraulic system operating at thousands of pounds per square inch (PSI), the quality of the surfaces that slide against one another is not a cosmetic detail. It is a fundamental aspect of performance and longevity. The difference between a smooth, long-lasting system and one that leaks and fails prematurely can be measured in micrometers (microns), a unit of measurement one-thousandth of a millimeter. This is the world of precision engineering, where microscopic perfection is the goal.

The Unseen World of Surface Roughness (Ra)

Imagine trying to slide a piece of silk over a sheet of sandpaper. The silk would quickly shred. Now imagine sliding that same silk over a pane of glass. It would glide effortlessly for a very long time. This is a perfect analogy for the relationship between a hydraulic seal and the surface of the cylinder rod it slides on.

The surface of a steel rod, even one that looks perfectly smooth to the naked eye, is actually a landscape of microscopic peaks and valleys. The average height of these irregularities is measured and expressed as a "surface roughness" value, most commonly "Ra." A lower Ra value signifies a smoother surface.

For a hydraulic cylinder rod, this is not a trivial specification. A rod with a high Ra value (a rough surface) will act like a file, continuously abrading the soft lip of the rod seal with every stroke of the cylinder. This will rapidly wear out the seal, leading to leaks. The microscopic valleys can also carry a thin film of oil past the seal on the extension stroke and then drag tiny particles of contamination back into the cylinder on the retraction stroke.

Omgekeerd, a surface that is too smooth (an extremely low Ra value) can also be a problem. It can prevent a sufficient lubricating film of oil from being maintained between the seal and the rod, leading to high friction, heat generation, and a phenomenon called "stick-slip," where the seal chatters and jumps instead of sliding smoothly.

Daarom, there is an optimal range of surface finish for a hydraulic rod—smooth enough to prevent seal abrasion but with just enough of a pattern to retain a lubricating film. A manufacturer of high-durability hydraulic parts pays obsessive attention to achieving this specific Ra value through processes like grinding and polishing. When inspecting a potential replacement part, inquiring about the Ra value of the rod finish is a sign of a knowledgeable buyer. It demonstrates an understanding that durability lies not just in what you can see, but also in the microscopic details you cannot.

The Role of Hard Chrome Plating

Most hydraulic cylinder rods have a shiny, mirror-like finish. This is not just polished steel; it is a layer of hard chrome plating. This plating serves several vital functions that are indispensable for a long service life.

First and foremost, it provides an incredibly hard surface. Hard chrome plating typically has a hardness in the range of 66 tot 70 on the Rockwell C scale (HRC). To put that in perspective, a high-quality file is around 65 HRC. This extreme hardness makes the rod highly resistant to scratches, deuken, and abrasion from external sources. A small scratch or nick on an unplated rod can create a sharp edge that will instantly slice and destroy a seal. The hard chrome layer acts as a suit of armor, protecting the critical surface finish underneath.

Seconde, the chrome layer is highly corrosion-resistant. A bare steel rod would quickly rust when exposed to moisture, especially in the humid climates of Southeast Asia or in marine applications. Rust pits create a rough, abrasive surface that would function like a cheese grater on the seals. The dense, non-porous layer of chrome provides a robust barrier against corrosion.

The quality of the plating process is paramount. A poorly applied chrome layer can chip, flake, or peel off under stress or impact. This is often worse than having no plating at all, as the sharp edges of the flaking chrome will shred the seals in short order. The thickness of the chrome is also important. A thicker layer generally provides better corrosion protection and allows for minor scratches to be polished out without exposing the base metal. When sourcing a cylinder or rod, asking about the chrome plating process and its thickness is a key part of due diligence in the search for genuine high-durability hydraulic parts.

Tolerances and Clearances: A Game of Micrometers

The final piece of the precision puzzle is the concept of "tolerances" and "clearances." In a perfect world, a piston with a 100mm diameter would fit perfectly into a cylinder bore that is also exactly 100mm. But in the real world of manufacturing, achieving exact dimensions is impossible. In plaats van, engineers specify a "tolerance"—an acceptable range of variation. The piston might be specified as 100mm ±0.05mm, meaning any piston between 99.95mm and 100.05mm is acceptable.

The "clearance" is the intentional gap between two moving parts. Bijvoorbeeld, the gap between the outside diameter of the piston and the inside diameter of thecylinder bore. This gap is critical. If it is too large, a significant amount of high-pressure fluid can leak past the piston from one side to the other. This is called "internal leakage" or "blow-by." It results in a loss of power, reduced efficiency, and the generation of excess heat as the fluid is forced through the small gap. The cylinder will drift under load and will be slow and weak.

If the clearance is too small, there is no room for a lubricating film of oil between the parts. This leads to metal-to-metal contact, verrukking (a form of wear caused by adhesion between sliding surfaces), and eventual seizure of the component. The thermal expansion of the metal as it heats up during operation must also be accounted for; a clearance that is adequate when cold might disappear when the system reaches operating temperature.

Achieving the correct clearances requires incredibly precise machining of both the piston and the cylinder bore. This is why manufacturers of high-quality components use sophisticated machinery like CNC (Computer Numerical Control) lathes and honing machines. Honing is a specific finishing process for the inside of the cylinder bore that produces a very precise diameter and a characteristic cross-hatch pattern on the surface, which is ideal for retaining lubricating oil. The ability to consistently hold tight tolerances, on the order of a few hundredths of a millimeter, is a non-negotiable requirement for any supplier of high-durability hydraulic parts. It is this microscopic precision that ensures the hydraulic system operates at peak efficiency and enjoys a long, productive life.

Rekening 4: Kwaliteitsborging verifiëren door middel van testen en certificering

A supplier can make many claims about their materials, manufacturing processes, and precision engineering. They can speak of forged steel, advanced seal materials, and microscopic tolerances. But how can a buyer be confident that these claims are true for the specific part they are about to purchase? This is where the domain of quality assurance, testing, and certification becomes indispensable. These processes provide objective, verifiable proof of quality. They are the mechanisms of trust that separate a reputable manufacturer from a mere reseller. For anyone serious about procuring high-durability hydraulic parts, understanding what happens in the quality control lab is just as important as understanding what happens in the foundry.

Beyond the Visual Inspection: Niet-destructief testen (NDT)

Many of the most dangerous defects in a metal component are invisible to the naked eye. They can be internal flaws from the casting process or microscopic surface cracks that formed during forging or heat treatment. These tiny imperfections can act as "stress risers," points where stress concentrates. Under the cyclic loading of a hydraulic system, a crack can slowly grow from these points until the component fails suddenly and catastrophically.

To find these hidden dangers without destroying the part, manufacturers employ a range of techniques known as Non-Destructive Testing (NDT). One common method is Ultrasoon testen (UT). A probe sends high-frequency sound waves into the component. The sound travels through the material and reflects off the back wall. If there is an internal flaw like a void or an inclusion, the sound will reflect off it prematurely, creating a distinct signal on the operator's screen. It's like a form of medical ultrasound for steel parts. This is particularly important for verifying the integrity of forged components or thick-walled cylinder barrels.

Another vital technique is Magnetische deeltjesinspectie (MPI). This method is used to find surface and near-surface cracks in ferromagnetic materials like steel. The part is magnetized, and a fluid containing fine iron particles is applied to the surface. If there is a crack, het zal het magnetische veld verstoren, causing the magnetic flux to "leak" out of the surface. This leakage flux attracts the iron particles, creating a visible indication directly over the crack. It is an incredibly effective way to find fatigue cracks that are too small to be seen otherwise.

For non-magnetic materials or for finding surface-breaking defects, Dye Penetrant Testing (DPT) is used. A brightly colored liquid dye is applied to the surface and allowed to seep into any open cracks. After the excess dye is cleaned off, a white developer is applied. The developer acts like a blotter, drawing the trapped dye out of the cracks and making them clearly visible against the white background.

A manufacturer that invests in and routinely uses these NDT methods is demonstrating a serious commitment to quality. They are actively hunting for flaws before a part ever leaves the factory. When sourcing critical components, asking for NDT reports is a powerful way to ensure you are getting a verified, high-durability hydraulic part.

The Gauntlet of Performance Testing

Finding flaws is one thing; proving performance is another. The ultimate test of a hydraulic component is to subject it to the pressures and cycles it will see in the real world—and then some. This is the purpose of performance testing.

The most fundamental test is a hydrostatic pressure test. Every hydraulic cylinder produced by a quality manufacturer should be subjected to this test. The cylinder is filled with hydraulic fluid, all air is bled out, and the pressure is raised to a "proof pressure," which is typically 1.5 tot 2.0 times the cylinder's maximum rated working pressure. The cylinder is then held at this pressure for a set period, and inspectors look for any signs of external leakage from seals or welds, or any yielding or permanent deformation of the cylinder body. This test provides a 100% guarantee that the cylinder will not fail under its normal operating parameters.

For new designs or to validate a manufacturing process, an even more punishing test is employed: impulse or fatigue testing. In this test, a cylinder is put on a specialized test rig that subjects it to rapid pressure cycles, from near zero to full working pressure, over and over again. The goal is to simulate a lifetime of work in a compressed timeframe. A cylinder might be subjected to a million or more cycles to see how its welds, zeehonden, and structural components hold up to the repeated stress. This is how engineers find potential weak points and validate the fatigue life of their designs. A supplier who can provide data from fatigue testing is offering more than just a part; they are offering a component whose long-term performance has been scientifically proven. Exploring a comprehensive catalog of onderdelen van het onderstel from such a supplier gives you confidence in the engineering behind every component.

Decoderingscertificeringen: What ISO 9001 Really Means

Op een mondiale markt, buyers often rely on third-party certifications to gauge a supplier's commitment to quality. The most widely recognized of these is ISO 9001. It is common to see this certification displayed on a company's website or literature, but what does it actually signify?

It is important to understand that ISO 9001 is not a product certification. It does not state that a specific hydraulic cylinder is "good." In plaats van, it is a certification of a company's Quality Management System (QMS). To become ISO 9001 gecertificeerd, a company must demonstrate to an external auditor that it has robust, documented processes for everything that affects quality. This includes things like:

- How they control documents and records.

- How they select and evaluate their own suppliers.

- How they identify and trace products throughout the manufacturing process.

- How they calibrate their inspection and testing equipment.

- How they handle non-conforming products.

- How they analyze customer feedback and implement corrective actions.

In essentie, ISO 9001 certification provides assurance that a company is not achieving quality by accident. It shows they have a systematic, repeatable approach to ensuring their products meet customer and regulatory requirements. It implies a culture of continuous improvement and accountability. While it is not a direct guarantee of a flawless part, it is a very strong indicator that you are dealing with a professional, organized, and quality-conscious manufacturer. It is a foundational element of trust in the complex process of sourcing high-durability hydraulic parts from a global supply chain.

Rekening 5: Evaluatie van de expertise van leveranciers en toepassingsspecifieke oplossingen

The final check in our comprehensive guide moves from the tangible aspects of the part itself—the metal, the seals, the finish—to the intangible but equally important qualities of the supplier. In the modern world of heavy equipment, you are not merely buying a piece of steel; you are entering into a partnership. The right supplier acts as a consultant, a problem-solver, and a long-term resource. The wrong supplier is simply a transactional vendor. Distinguishing between the two is critical for ensuring the long-term reliability and profitability of your machinery. The selection of a supplier for high-durability hydraulic parts should be approached with the same rigor as the technical evaluation of the components they sell.

The Value of Proven Performance: Case Studies and Testimonials

Theory is one thing; real-world performance is another. A hydraulic part that performs flawlessly in a controlled lab environment may fail quickly when exposed to the shock loads, contamination, and temperature extremes of a construction site in Africa or a mine in Australia. This is why evidence of proven performance is so valuable.

A reputable supplier, proud of their products' duurzaamheid, will be able to provide you with more than just a spec sheet. They should have a portfolio of casestudies. These are detailed accounts of how their components have been used by other customers in specific applications. A good case study will outline the challenge the customer was facing (Bijv., frequent cylinder failures on a rock breaker), the solution provided (Bijv., a cylinder with a forged rod eye, induction-hardened rod, and a specialized seal package), and the results (Bijv., a 300% increase in service life and a significant reduction in downtime).

Op dezelfde manier, look for detailed testimonials from customers in industries and regions similar to your own. A glowing review from a demolition contractor in Korea gives you confidence that the parts can handle high-cycle, high-shock work. A testimonial from a mining company in Russia's Far East suggests the seals and steel will perform in extreme cold. This type of real-world validation is often more telling than any technical data sheet. It serves as a powerful de-risking tool, giving you confidence that you are not the first to test these components in a demanding environment.

Engineering Support and Customization

The needs of heavy machinery are not always "off-the-shelf." An older machine may require a part that is no longer made. A unique attachment, like a specialized ripper or grapple, might demand a custom-designed hydraulic cylinder. Or perhaps you are facing a recurring failure and need an engineered solution, not just another standard replacement part. This is where the true expertise of a supplier shines through.

A top-tier supplier has an accessible engineering team. They are not just order-takers; they are problem-solvers. You should be able to have a technical conversation with them. Can they look at a failed part and offer a credible failure analysis? Can they recommend a different seal material to cope with a non-standard hydraulic fluid you are using? Can they design and manufacture a cylinder with custom mounting points or a longer stroke length?

This capability for customization and technical support is a hallmark of a true manufacturing partner. It indicates a deep understanding of hydraulic principles and applications, not just part numbers in a catalog. Whether you need a standard replacement or a fully bespoke solution, having access to this engineering expertise is an invaluable resource. When you can work with a supplier to develop a high-performance excavator bucket and the cylinders to power it, you are moving beyond simple purchasing and into a collaborative relationship that enhances your operational capability.

The Total Cost of Ownership (Totale eigendomskosten) Mindset

Perhaps the most significant mental shift for a professional buyer is moving from a focus on purchase price to a focus on Totale eigendomskosten (Totale eigendomskosten). TCO is a financial estimate intended to help buyers determine the direct and indirect costs of a product or system. For a hydraulic component, the initial purchase price is often one of the smallest parts of its total cost.

Consider two hydraulic cylinders. Cylinder A costs $800. Cylinder B, a high-durability model, costs $1,200. The temptation is to save $400 and buy Cylinder A. But let's look at the TCO.

Cylinder A fails after 2,000 uur. The failure causes an unscheduled stop, leading to 8 uur stilstand. The cost of this downtime (idle operator, stalled project, potential penalties) is $200 per uur, for a total of $1,600. The labor to remove the failed cylinder and install a new one takes two mechanics 4 hours each, bij $75 per uur, for a cost of $600. Dus, the total cost associated with Cylinder A's failure is $800 (deel) + $1,600 (downtime) + $600 (werk) = $3,000.

Cylinder B, with its forged components, superior seals, and robust design, lasts for 6,000 hours—three times as long. Over that 6,000-hour period, you would have used three of Cylinder A, for a total cost of 3 X $3,000 = $9,000. The total cost of Cylinder B over that same period is its initial purchase price of $1,200 plus the cost of one planned replacement, for a total of roughly $1,200 + $600 (werk) = $1,800.

In this realistic scenario, de "goedkoper" part actually cost five times more.

Adopting a TCO mindset fundamentally changes the purchasing decision. It frames the acquisition of high-durability hydraulic parts not as an expense, but as a strategic investment in uptime, productiviteit, and profitability. A good supplier understands this concept and will help you analyze the long-term value of their products, rather than just competing on the initial price tag. They sell reliability, not just replacement parts.

Veelgestelde vragen (Veelgestelde vragen)

What are the most common signs of a failing hydraulic cylinder? The most common indicators include external fluid leaks around the rod seal or end caps, a cylinder that "drifts" or won't hold its position under load (indicating internal piston seal leakage), a noticeable loss of power or speed, and jerky or erratic movement. A bent or scored cylinder rod is also a clear sign of serious trouble.

How does extreme cold or heat affect hydraulic parts? Extreme cold, such as in Russia, can make steel components brittle and more susceptible to fracture from impact. It also causes seals to stiffen and lose their flexibility, leading to leaks. Extreme heat, common in the Middle East and Australia, accelerates the degradation of hydraulic fluid and can cause seals to soften, swell, or become brittle, wat leidt tot voortijdig falen.

Is it better to repair or replace a damaged hydraulic cylinder? The decision depends on the extent of the damage and the cost. If the cylinder barrel is not scored, the rod is not bent, and the other structural components are sound, a simple reseal is often cost-effective. Echter, if the rod is bent, the chrome is badly damaged, or the inside of the barrel is scored, the cost of repair (new rod, re-chroming, honing the barrel) can often approach or exceed the cost of a new, high-quality replacement cylinder.

What is the single most important maintenance task for hydraulic system longevity? Keeping the hydraulic fluid clean and at the proper level is by far the most critical maintenance task. Contaminated fluid acts as a liquid abrasive, accelerating wear on every component in the system, from pumps to seals to valves. Regular filter changes and periodic fluid analysis are essential investments in the health of your construction machinery.

Why do some replacement parts fail so much faster than the original OEM parts? This often comes down to the factors discussed in this guide. Aftermarket manufacturers may cut costs by using inferior materials (Bijv., cast instead of forged components), cheaper seal materials with lower temperature ratings, thinner chrome plating, or by skipping critical heat treatment or quality control testing steps. A true high-durability replacement part should meet or exceed the original equipment manufacturer's (OEM) specificaties.

How can I tell if a supplier is selling genuine high-durability parts? Look for suppliers who are transparent about their manufacturing processes. They should be able to discuss material grades, heat treatment methods, and seal compounds. Ask for evidence of quality control, such as pressure testing reports or ISO 9001 certificering. A reputable supplier sells on engineering value and proven performance, not just on price.

Can using the wrong hydraulic fluid damage my machine's components? Absolutely. Using a fluid with the wrong viscosity can lead to poor lubrication and overheating. Nog belangrijker, chemical incompatibility between the fluid and the system's seals can cause seals to swell, shrink, or dissolve, leading to massive leaks and system failure. Always use a fluid that meets the specifications provided by the machine and component manufacturers.

Conclusie

The journey through the world of high-durability hydraulic parts reveals a landscape where macroscopic force is governed by microscopic details. The resilience of a massive excavator's arm is not a matter of chance, but a direct consequence of deliberate choices made long before the component reaches the field. It begins with the elemental recipe of its steel alloy and the forging process that aligns its very grain for strength. It continues in the transformative fire of heat treatment, which bestows a dual personality of surface hardness and core toughness. The integrity of the system is then entrusted to the sophisticated chemistry of its polymer seals and the careful engineering of their design, a defense system against both immense internal pressure and external contamination. The perfection of its performance is polished to a mirror finish on a chrome-plated rod, where smoothness is measured in millionths of a meter. This physical excellence is then validated through the rigorous scrutiny of non-destructive testing and the punishing gauntlet of pressure cycling.

Uiteindelijk, the procurement of these vital components transcends a simple transaction. It becomes an exercise in appreciating the total cost of ownership, recognizing that the initial price is but a down payment on a part's true lifetime cost. Choosing a knowledgeable supplier who provides engineering support, proven case studies, and a commitment to quality certified by international standards is as crucial as selecting the correct material. To invest in high-durability hydraulic parts is to invest in operational uptime, project certainty, and long-term profitability. It is the recognition that in the demanding world of heavy machinery, strength is a science, and reliability is an engineered outcome.

Referenties

American Society for Metals. (1991). ASM handbook, volume 4: Heat treating. ASM International.

Budinski, K. G., & Budinski, M. K. (2018). Engineering materials: Properties and selection (10th ed.). Pearson.

Fitch, J. C. (2012). The practical handbook of machinery lubrication (4th ed.). Noria Corporation.

Flitney, R. (2014). Seals and sealing handbook (6th ed.). Butterworth-Heinemann.

Manring, N. D., & Fales, R. C. (2019). Hydraulic control systems (2nd ed.). John Wiley & Sons.

Norton, R. L. (2020). Machine design: An integrated approach (6th ed.). Pearson.

Stachowiak, G. W., & Batchelor, A. W. (2013). Engineering tribology (4th ed.). Butterworth-Heinemann.

Totten, G. E. (Ed.). (2006). Hydraulic fluids: A guide to selection, test methods, and use. ASTM International.