Sažetak

Odabir Mini proizvođača dijelova bagera predstavlja značajnu stratešku odluku za menadžere flote i vlasnike-operatere, s izravnim implikacijama na operativno produženje produžetka, dugoročna profitabilnost, i sigurnost mjesta. Ovaj dokument ispituje višestruki postupak provjere i odabira dobavljača za kritične komponente, poput dijelova podvozja, kante, rasparači, i dlijeta. Prelazi preko površne analize troškova kako bi predložio strukturiranu, seven-question framework designed to probe a manufacturer's core competencies. Istraživanje se upušta u nijansirane domene materijalnih znanosti i metalurgije, strogost sustava proizvodnje i kontrole kvalitete, i dubinu mogućnosti istraživanja i razvoja. Nadalje istražuje praktičnost kompatibilnosti dijela, Složenost globalne logistike opskrbnog lanca, Provjera zahtjeva za izvedbu empirijskim dokazima, i neophodna priroda robusne tehničke podrške nakon prodaje. Sustavnim rješavanjem ovih područja, Kupci mogu razviti holističko razumijevanje potencijalnog dobavljača, Omogućivanje im da krivotvore partnerstva koja poboljšavaju dugovječnost i dostavu stalne vrijednosti u različitim i zahtjevnim operativnim okruženjima širom svijeta.

Ključni poduhvat

- Evaluate a manufacturer's metallurgical expertise and material sourcing transparency.

- Pregledajte protokole za kontrolu kvalitete od sirovine do završne inspekcije.

- Assess a supplier's commitment to research, razvoj, i inovacija proizvoda.

- Provjerite metode koje se koriste za jamčenje kompatibilnosti dijela i preciznog uklapanja.

- Odaberite Proizvođač Mini bagera s robusnom globalnom logističkom strategijom.

- Potražite empirijski dokazi o učinku kroz studije slučaja i regionalne svjedočenja.

- Postavite prioritete partnerima koji nude sveobuhvatnu tehničku podršku i poštene jamstva.

Sadržaj

- 1. Koja je vaša materijalna i metalurška stručnost?

- 2. Možete li detaljno opisati svoje proizvodne procese i protokole za kontrolu kvalitete?

- 3. Koji je opseg vašeg istraživanja, Razvoj, i inženjerske mogućnosti?

- 4. Kako osiguravate kompatibilnost i kompatibilnost s različitim brandovima i modelima?

- 5. Koja je vaša globalna strategija logistike i lanca opskrbe, Pogotovo za moju regiju?

- 6. Možete li pružiti dokaze o učinku i trajnosti kroz studije slučaja i svjedočenja?

- 7. Koju razinu podrške i tehničke ekspertize nudite?

- Često postavljana pitanja (FAQ)

- Zaključak

- Reference

1. Koja je vaša materijalna i metalurška stručnost?

Razgovor s bilo kojim perspektivnim mini dijelovima bagera mora početi ne s cijenom, Ali sa samom supstancom samih komponenti: čelik. Trajnost kante, Otpornost rippera, A životni vijek podvozja nije bitno slučajno; Oni su izravni ishodi namjernih izbora donesenih mnogo prije prvog zavara ili rezanja. Ispitati o izvoru materijala znači raspitivanje utemeljene filozofije proizvođača. Izgrađuju li za dugovječnost, ili se samo sastavljaju do cijene? Ovo pitanje otkriva karakter dobavljača i pruža prvo, Najprirodniji pokazatelj kvalitete koju možete očekivati. Proizvođačevo tečno djelo metalurgije izravan je odraz njihove predanosti integritetu njihovog proizvoda i, produžetak, na uspjeh vašeg poslovanja.

Temeljna važnost sirovina

Zamislite dvije veze s identičnim izgledama. Jedan je krivotvoren iz visokog ugljika, čelik na legurama. Drugi je izrađen od generičkog, ugljični čelik nižeg razreda. Golim okom, ne razlikuju se. Još, abraziv, okruženje visokog utjecaja gradilišta, Njihove su sudbine uvelike različite. Prvi bi mogao izdržati tisuće sati rada, dok drugi možda prerano propadne, uzrokujući katastrofalne stanke. Zbog toga je rasprava o sirovinama najvažnija.

Prvo moramo shvatiti to "čelik" nije monolit. To je obitelj legura, svaki s određenim receptom željeza, ugljik, i drugi elementi dizajnirani da daju određena svojstva. Za komponente građevinskih strojeva, najtraženija svojstva su tvrdoća, žilavost, i otpornost na habanje.

Tvrdoća Je li sposobnost materijala da se odupre površinskom uvlačenjem i abrazijom. Za dijelove poput rubova rezanja kante i zuba, koji su u stalnom kontaktu s abrazivnim materijalima poput pijeska, šljunak, i stijena, visoka površinska tvrdoća ne može se pregovarati. To se često postiže pomoću čelika s većim sadržajem ugljika i specifičnim legurama poput kroma i molibdena, koji se zatim podvrgavaju toplinskom obradi.

Žilavost is the material's ability to absorb energy and deform without fracturing. Pomislite na ripper sjenila koja nailazi na skrivenu gromadu. Krhki bi materijal puknuo, Ali tvrd materijal će apsorbirati šok. Često postoji kompromis između tvrdoće i žilavosti; Vrlo tvrdi materijal može biti krhki. Umjetnost metalurgije leži u pronalaženju optimalne ravnoteže za svaku određenu aplikaciju. Za strukturne komponente, Čvrstoća se često daje prioritet nad ekstremnom tvrdoćom.

Nositi otpor je šira sposobnost odupiranja gubitku materijala od mehaničkog djelovanja. To je funkcija tvrdoće, žilavost, and the material's microstructure. Boron Steel popularan je izbor za alate za uključivanje tla i dijelove podvozja iz tog razloga. Dodavanje minusnog količine borla (onoliko malo kao 0.001%) može dramatično povećati otvrdljivost čelika, Omogućavanje postizanja duboke i ujednačene tvrdoće tijekom toplinske obrade, što se izravno prevodi u duži vijek nošenja (Zastrašujući & Donertas, 2017).

Kada se bavite potencijalnim proizvođačem dijelova mini bagera, Vaša bi pitanja trebala biti specifična. Ne prihvaćajte "visokokvalitetni čelik" Kao odgovor. Zatražite određene ocjene čelika koje se koriste za svoje kante, Njihove cipele, I njihovi praznini. Pitajte zašto je ta određena ocjena izabrana. Poznati dobavljač moći će objasniti svoje obrazloženje, Spajanje svojstava čelika (Npr., Sadržaj ugljika, Prisutnost mangana ili bor) na funkcionalne zahtjeve dijela. Ova razina transparentnosti prvi je znak pouzdanog partnera.

Razumijevanje metalurgije u proizvodnji komponenata

Izvođenje prave sirovine samo je prvo poglavlje priče. Naknadna transformacija tog sirovog čelika u izdržljiva, pouzdana komponenta je pripovijest o toplini, pritisak, i preciznost. Ovo je područje metalurgije u praksi, obuhvaćajući procese poput kovanja, lijevanje, i toplinska obrada. Razumijevanje osnova ovih tehnika omogućava vam da postavljate više pronicljivih pitanja i razaznate proizvođača usmjerenog na kvalitetu iz volumena usmjerenog na volumen.

Razmotrimo kovanje. Zamislite kovač koji je čekirao komad vrućeg željeza. To se kova u svom najomičnijem obliku. U modernoj proizvodnji, Masivne preše ili čekići oblikuju čelik u željeni oblik. Ključna prednost kovanja je u tome što usavršava zrna čelika. Mehanička sila poravnava zrno, Eliminiranje unutarnjih praznina i stvaranje gušćeg, jači, i više rezistentnog dijela za umor. Komponente koje izdrže visok ciklički stres i utjecaj, kao što su veze za pjesmu i šipke za povezivanje, su glavni kandidati za kovanje. Kada razgovarate s proizvođačem, Pitajte koja je od njihovih komponenti krivotvorena. Njihov odgovor otkriva njihovo ulaganje u stvaranje dijelova s vrhunskim unutarnjim integritetom.

Sljedeći je lijevanje, Postupak izlijevanja rastopljenog metala u kalup. Lijevanje omogućava stvaranje složenih oblika koje bi bilo teško ili nemoguće krivotvoriti ili stroj. Dijelovi poput spricrta, sa svojim zamršenim profilima zuba, često su bačeni. Kvaliteta lijevanog dijela ovisi o čistoći rastopljenog metala, Dizajn kalupa, I postupak hlađenja. Loše izvedena glumačka skupina može rezultirati poroznošću (sitni unutarnji mjehurići) ili pukotine za skupljanje, Stvaranje slabih točaka koje mogu dovesti do neuspjeha pod opterećenjem. Iskusni proizvođač koristit će napredne tehnike poput vakuum-degasinga za uklanjanje nečistoća s rastaljenog čelika i računalno simuliranog punjenja plijesni kako bi se osigurala kruta tvar, jednolično lijevanje.

Možda je najkritičniji i često pogrešno shvaćen proces toplotna obrada. Tu je otključan pravi potencijal čelične legure. It is a carefully controlled sequence of heating and cooling that alters the steel's microstructure to achieve the desired balance of hardness and toughness.

- Gašenje: To uključuje zagrijavanje čelika na visoku temperaturu, a zatim ga brzo hlađenje (Često u vodi, ulje, ili otopina polimera). Ovaj postupak stvara vrlo tešku, ali krhku mikrostrukturu poznatu kao Martenzit.

- Odmrzavanje: Ugašeni dio zatim se zagrijava na nižu temperaturu i drži se određeno vrijeme. Ovaj postupak ublažava unutarnja naprezanja i smanjuje krhkost, Povećavanje žilavosti dijela.

Preciznost postupka toplinske obrade je sve. Dio koji nije zagrijan na odgovarajuću temperaturu, nije dovoljno brzo ohlađen, ili nije pravilno temperiran neće zadovoljiti svoje specifikacije performansi. Napredni proizvođači koriste računalno kontrolirano indukcijsko grijanje za primjenu topline s nevjerojatnom preciznošću na određena područja—npr., samo otvrdnjavanje zubaca lančanika ili površine tračnice karike tračnice, ostavljajući jezgru čvršćom i duktilnijom da apsorbira udar. Pitajte proizvođača o njihovim mogućnostima toplinske obrade. Koriste li indukcijsko očvršćivanje? Kako kontroliraju brzinu kaljenja i temperature kaljenja? Njihova sposobnost da detaljno govore o tim procesima snažan je pokazatelj njihove tehničke dubine.

Pitanja o certificiranju materijala i sljedivosti

Povjerenje, ali provjerite. This old adage is the guiding principle when evaluating a manufacturer's claims about their materials. Izjava o uporabi "bornog čelika" besmislen je bez sustava koji to dokazuje. Ovo je mjesto gdje certifikacija i sljedivost postaju ključni za vaš upit. Ovi sustavi daju cilj, revizijski trag od dobavljača sirovina do gotovog dijela u vašoj radionici.

Prva linija provjere je Izvješće o ispitivanju materijala (MTR), ponekad se naziva i Mill Test Certificate. Ovo je dokument o osiguranju kvalitete koji daje čeličana koji potvrđuje kemijski sastav i fizikalna svojstva određene serije čelika. Kada proizvođač primi pošiljku sirovog čelika, treba ga pratiti MTR. Ovo izvješće je kao rodni list za čelik, navodeći njegov točan kemijski sastav (postotak ugljika, mangan, silicij, bor, itd.) i rezultate mehaničkih ispitivanja (poput vlačne čvrstoće i tvrdoće) obavljao u mlinu.

Vaše pitanje proizvođaču mora biti izravno: "Održavate li MTR za sve ulazne sirovine, i možete li povezati određenu proizvodnu seriju dijelova s izvornim MTR-om?"

To dovodi do koncepta sljedivost. Proizvođač s robusnim sustavom kvalitete, kao što je certificirani prema ISO 9001 standardima, imat će postupke za praćenje materijala tijekom proizvodnog procesa. To znači da određena serija žlica bagera, na primjer, može se pratiti do točne zavojnice ili čelične ploče od koje je izrezana, a zauzvrat, to that steel's MTR. Ova sljedivost ne služi samo za osiguranje kvalitete; to je vaša polica osiguranja. Ako na terenu dođe do prijevremenog kvara, proizvođač sa sljedivošću može istražiti glavni uzrok. Je li to odstupanje u kemijskom sastavu čelika od te određene serije? Je li bilo problema tijekom toplinske obrade te proizvodne serije? Bez sljedivosti, svaka analiza kvarova je puko nagađanje.

Nadalje, raspitati se o njihovim interne mogućnosti testiranja. Dok MTR pruža podatke iz čeličane, istinski marljivi proizvođač izvršit će vlastite verifikacijske testove na ulaznim materijalima. To može uključivati korištenje spektrometra za potvrdu kemijskog sastava ili provođenje testova tvrdoće. Ova suvišna provjera pokazuje duboku predanost kvaliteti, budući da štiti njihov proizvodni proces—i njihove kupce—od bilo kakvog potencijalnog pada kvalitete od strane dobavljača sirovina. Pitanje "Koji je vaš postupak za provjeru kvalitete ulaznih sirovina?" može biti vrlo otkrivajuće. Pouzdan odgovor će detaljno opisati njihovu internu laboratorijsku opremu i protokole testiranja, while a hesitant one might suggest they are simply taking their supplier's word for it.

Studija slučaja: Cijena inferiornog čelika u riperu

Utemeljiti te koncepte u surovoj stvarnosti gradilišta, razmotrimo scenarij. Mala ugovorna tvrtka u regiji Pilbara u zapadnoj Australiji dobiva ugovor za radove na kopanju rova za novo rudarsko istraživanje. Tlo je notorno tvrdo, sastavljen od laterita i željeznog kamena. Pokreću flotu mini bagera od 10 tona. Za uštedu na početnim troškovima, nabavljaju nekoliko novih ripera od dobavljača koji nudi značajan popust. The supplier's documentation is sparse, jednostavno navodeći da su riperi napravljeni od "visoke čvrstoće, čelik otporan na habanje."

Za prvih četrdeset sati rada, riperi rade adekvatno. Međutim, tijekom drugog tjedna, jedan od operatera udari u džep posebno guste stijene. Umjesto da oslobodite stijenu, drška ripera čisto škljocne otprilike do pola. Neuspjeh je krhak, bez znakova savijanja ili deformacije. Stroj je sada van upotrebe. Najbliža zamjena je u Perthu, dva dana vožnje.

Let's calculate the real cost of this "cheaper" dio:

- Trošak zastoja: Stroj, sa svojim operaterom, ima naplativu stopu od približno AUD $150 na sat. Kvar se dogodio rano ujutro. Let's assume 7 sati izgubljenog posla prvog dana, plus puna 8 sati dan dva dok se čeka zamjena. That's 15 sati zastoja, ukupno AUD $2,250 u izgubljeni prihod.

- Trošak zamjene: Riper vrhunske kvalitete renomiranog proizvođača koštao bi AUD $1,200. Što je "jeftinije" jedan je bio AUD $800. Sada ionako moraju kupiti premium riper, plus platiti ekspresni teret iz Pertha, dodajući još jedan AUD $300. Ukupni trošak zamjene je AUD $1,500.

- Troškovi rada: Operater miruje, ali ga još treba platiti. Po AUD $45/sat, that's another AUD $675 za 15 sati zastoja.

- Reputacijska šteta: Projekt kasni jedan dan, zaoštravanje odnosa s glavnim izvođačem. Ovaj nematerijalni trošak može utjecati na buduće ugovorne mogućnosti.

Ukupni opipljivi trošak jednog kvara jednog "jeftino" ripper je AUD $4,425 ($2,250 + $1,500 + $675). Početna ušteda AUD $400 rezultiralo je neto gubitkom od preko AUD $4,000. Naknadna metalurška analiza pokvarenog dijela vjerojatno bi otkrila čelik niže kvalitete s nedovoljnom žilavošću ili pogrešan postupak toplinske obrade koji ga je učinio pretjerano krtim. Ovaj slučaj ilustrira temeljnu istinu: u teškim strojevima, nabavna cijena komponente jedan je od najmanje značajnih dijelova ukupnog troška vlasništva. Prava cijena se otkriva u izvedbi, dugovječnost, i izbjegavanje neuspjeha. Vaš inicijal, rigorozno ispitivanje proizvođača dijelova za mini bager o njihovim materijalima i metalurgiji najučinkovitiji je alat koji imate za sprječavanje takvih skupih lekcija.

2. Možete li detaljno opisati svoje proizvodne procese i protokole za kontrolu kvalitete?

Nakon što se utvrdi cjelovitost sirovina, fokus se mora prebaciti na njihovu transformaciju. Gomila certificiranih, visokokvalitetni bor čelik je od male vrijednosti ako su naknadni proizvodni procesi neprecizni ili su kontrole kvalitete slabe. Ova linija ispitivanja istražuje operativno srce proizvođača dijelova za mini bagere. Nastoji razumjeti putovanje komponente od sirove čelične ploče do gotove, obojeni dio spreman za isporuku. A manufacturer's ability to articulate their processes with clarity and detail—from the sophistication of their machinery to the rigor of their inspection checkpoints—is a direct measure of their professionalism and the reliability of their output. Ona odvaja industrijske obrtnike od pukih sastavljača.

Od sirovog čelika do gotovog dijela: Detaljno istraživanje procesa

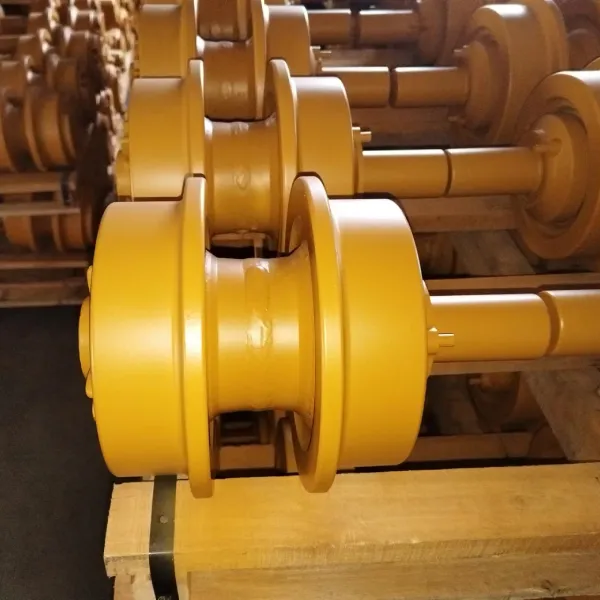

Da biste doista cijenili razliku u kvaliteti izrade, pomaže u vizualizaciji vijeka trajanja pojedine komponente. Let's take a common but critical item: a track roller for a mini excavator's undercarriage. Ovaj dio nosi cjelokupnu težinu stroja, kotrljanje duž lanca gusjenica pod ogromnim pritiskom iu vrlo abrazivnim uvjetima. Njegovo stvaranje je pothvat koji se sastoji od više faza.

Proces počinje s rezanje. Velika okrugla šipka od određenog čelika (možda 40Cr ili slična legura) se reže na pojedinačne "praznine"." pravilne duljine. Precizni proizvođač upotrijebit će automatiziranu tračnu pilu s finim tolerancijama kako bi osigurao da je svaki komad jednake težine i veličine, što je prvi korak prema uravnoteženom konačnom proizvodu.

Sljedeće dolazi kovanje. Uzorak se zagrijava na točno određenu temperaturu (često oko 1200°C) i stavljen u matricu. Snažna preša zatim oblikuje vrući čelik u grubi oblik kotača. Kao što je prethodno objašnjeno, ovaj proces kovanja nije samo oblikovanje; it's about refining the internal grain structure of the steel, dajući čvrstoću i otpornost na zamor koju lijevani ili strojno izrađeni dijelovi nikada ne bi mogli postići.

Nakon kovanja, valjak prolazi gruba obrada. Ovdje, višak materijala se uklanja, te se utvrđuju osnovne dimenzije. Nakon toga slijedi ključni korak: toplotna obrada. Za tračni valjak, ovo je često sofisticirani postupak indukcijskog kaljenja. The roller shell's running surface is heated by an electromagnetic field and then rapidly quenched. Ovo stvara izuzetno tvrdu, vanjski sloj otporan na habanje dok unutarnja jezgra valjka ostaje čvršća i rastezljivija za apsorbiranje udarnih opterećenja bez pucanja. The depth and uniformity of this hardened layer are critical for the roller's lifespan.

Nakon toplinske obrade, dio ulazi završna obrada. Ovdje je finale, kritične dimenzije su izrezane. Korištenje najsuvremenije računalne numeričke kontrole (CNC) tokarilice i glodalice, provrti za ležajeve i brtvene površine strojno su obrađeni na tolerancije mjerene u mikronima (tisućinke milimetra). Preciznost je ovdje najvažnija; nepravilno obrađena brtvena površina dovest će do curenja ulja i prijevremenog kvara ležaja, što je uobičajena sudbina inferiornih valjaka.

Konačno, skupština. Oklop valjka je opremljen visokokvalitetnim brtvama, čahure, i središnje vratilo. Napunjen je određenim stupnjem ulja za podmazivanje i zabrtvljen. Proizvođač koji vodi računa o kvaliteti provest će test curenja na svakom pojedinom valjku, često postavljanjem tlaka na sastavljenu jedinicu i uranjanjem u vodu kako bi se potražili mjehurići. Posljednji korak je slikanje, koji nije samo zbog estetike, već također pruža ključni sloj zaštite od korozije.

Kada pitate proizvođača da detaljno opiše ovaj proces, poslušajte pojedinosti. Spominju li CNC obradu? Govore li o indukcijskom kaljenju i dubini kućišta? Izvode li 100% ispitivanje nepropusnosti na zatvorenim komponentama? Što detaljnije i sigurnije njihovo objašnjenje, vjerojatnije je da su ovladali umijećem proizvodnje.

Uloga kontrolnih točaka kontrole kvalitete

Robusni proizvodni proces je onaj koji je protkan stalnom provjerom. Kvaliteta nije nešto što se na kraju provjerava u dio; ugrađuje se u svaku fazu. Vrhunski proizvođač dijelova za mini bagere radi na ovom principu, uspostavljanje niza kontrola kvalitete (QC) vrata kroz cijelu proizvodnu liniju.

Inspekcija ulaznog materijala: As we've covered, ovo je prva i najvitalnija kontrolna točka. Uključuje provjeru MTR-a i često izvođenje neovisnih spektroskopskih ispitivanja ili ispitivanja tvrdoće na sirovom čeliku. Nijedan materijal ne bi trebao ući u proizvodni pod bez prolaska kroz ova vrata.

Inspekcija u postupku: Ovo nije jedan događaj, ali kontinuirani niz provjera. Nakon kovanja, uzorak dijelova može se otvoriti i urezati kako bi se pregledao protok zrna. Nakon strojne obrade, kritične dimenzije provjeravaju se pomoću kalibriranih instrumenata poput čeljusti, mikrometara, i koordinatni mjerni strojevi (CMM-ovi). A CMM is a highly advanced device that can measure a part's geometry with incredible accuracy, uspoređujući ga s izvornim digitalnim nacrtom.

Provjera toplinske obrade: Ovo je kontrolna točka koja zaslužuje vlastiti fokus. Nakon toplinske obrade, dijelovi moraju biti ispitani kako bi se osiguralo da je proces bio uspješan. To uključuje provjeru tvrdoće površine (pomoću uređaja za ispitivanje tvrdoće po Rockwellu ili Brinellu) i, za kritične komponente, "dubina kućišta" — debljina očvrsnutog sloja. To se može učiniti rezanjem uzorka, polirajući ga, te mjerenje očvrslog sloja pod mikroskopom.

Ispitivanje bez razaranja (NDT): Za visokonapregnute komponente poput zavarenih žlica ili drški ripera, vizualni pregled nije dovoljan. NDT metode se koriste za pronalaženje nedostataka koji su nevidljivi golim okom. Ispitivanje magnetskim česticama (MPT), na primjer, mogu otkriti površinske i pripovršinske pukotine u feromagnetskim materijalima. Ultrazvučno ispitivanje (UT) koristi zvučne valove za otkrivanje unutarnjih nedostataka poput poroznosti u odljevcima ili nepotpunog stapanja u zavarenim spojevima. Korištenje NDT-a zaštitni je znak proizvođača posvećenog sprječavanju kvarova na terenu.

Završna montaža & Funkcionalno testiranje: Prije nego se dio oboji i zapakira, završni pregled potvrđuje da su sve komponente prisutne i pravilno sastavljene. Za sklopove poput kotača ili završnih pogona, ovo uključuje funkcionalne testove kao što je ranije spomenuto ispitivanje nepropusnosti ili provjeru rotacijskog momenta kako bi se osiguralo da su ležajevi ispravno ugrađeni.

Kad intervjuirate proizvođača, zamolite ih da iscrtaju svoje QC kontrolne točke za određeni proizvod, poput a žlica bagera za teške uvjete rada. Gdje vrše inspekciju? Što mjere? Koje instrumente koriste? Što se događa kada se utvrdi da dio nije sukladan? Njihovi će odgovori oslikati jasnu sliku njihove kulture kvalitete.

Usporedba proizvodnih filozofija: OEM vs. Aftermarket

Svijet dijelova strojeva široko je podijeljen na proizvođače originalne opreme (OEM) dijelovi i rezervni dijelovi. Međutim, "naknadno tržište"." kategorija je velika, u rasponu od dobavljača koji se takmiče s OEM kvalitetom do onih koji proizvode komponente opasno ispod standarda. Razumijevanje ovih razlika ključno je za donošenje informiranog izbora. Visokokvalitetni proizvođač rezervnih dijelova nudi uvjerljivu ponudu vrijednosti, često pruža kvalitetu na razini OEM-a bez povezane cijene.

Evo tablice za pojašnjenje filozofskih i praktičnih razlika:

| Značajka | OEM proizvođač | Visokokvalitetni proizvođač naknadnih usluga | Proizvođač nekvalitetnih naknadnih usluga |

|---|---|---|---|

| Specifikacija materijala | Slijedi strogi, vlasnički standardi razvijeni kroz opsežni R&D. | Cilj je uskladiti ili premašiti OEM specifikacije, često koristeći industrijske standardne legure visokog stupnja. Transparentno o izboru materijala. | Često nejasno ili pogrešno. Može koristiti jeftinije, zamjene za čelik niže kvalitete za smanjenje troškova, što dovodi do slabe otpornosti na trošenje i lomljivosti. |

| R&D Ulaganje | Vrlo visoko. Dizajnira dijelove paralelno sa samim strojem. | Umjereno do visoko. Usredotočuje se na obrnuti inženjering, analiza materijala, i poboljšanje procesa. Može inovirati OEM dizajne. | Minimalno do ništa. Primarno usmjeren na jednostavnu replikaciju vizualnim kopiranjem, bez razumijevanja temeljnog inženjerstva. |

| Proces proizvodnje | Visoko automatiziran i procesno kontroliran. Značajno ulaganje u vrhunske strojeve (Npr., CNC, robotika). | Koristi moderne proizvodne tehnike, uključujući CNC obradu i kontroliranu toplinsku obradu. Fokusira se na dosljednost procesa. | Često se oslanja na starije, manje precizni ručni strojevi. Može preskočiti ili loše izvršiti kritične korake poput toplinske obrade. |

| Kontrola kvalitete | Izuzetno rigorozno, višestupanjski QC integriran kroz proizvodnu liniju. Opsežna uporaba CMM-a, NDT, i laboratorijske analize. | Strogo, često certificirani prema ISO 9001. Koristi sustav QC kontrolnih točaka, in-process inspekcija, i završno testiranje. | Nedosljedno, često ograničena na osnovnu vizualnu provjeru na kraju. Nedostaje sljedivost i odgovarajuća mjerna oprema. |

| Cijena | Najviša, odražava naziv robne marke, R&D troškovi, i troškovi mreže trgovaca. | Natjecateljski, nudeći značajne uštede u odnosu na OEM bez ugrožavanja osnovne kvalitete. Predstavlja visoku vrijednost. | Najniža, postignuto rezanjem uglova na materijalima, procesima, i kontrolu kvalitete. Predstavlja visoki rizik. |

| Jamstvo & podrška | Sveobuhvatno jamstvo potpomognuto globalnom mrežom distributera. | Često nudi jamstvo usporedivo s OEM-om, s jasnim postupkom potraživanja. Podrška je obično izravna od proizvođača. | Jamstvo je često ograničeno, nepostojeći, ili ima previše sitnih slova. Podrška je minimalna. |

Vaš cilj kao kupca je pronaći dobavljača čvrsto u tom srednjem stupcu: visokokvalitetni proizvođač dijelova za mini bagere koji je uložio u materijale, procesima, i sustavi kvalitete za pružanje pouzdanih performansi i istinske vrijednosti.

Certifikati za dekodiranje: Kakav ISO 9001 Stvarno znači

U svojoj potrazi, često ćete naići na "ISO 9001" ovjera. Često se predstavlja kao znak kvalitete, ali je bitno razumjeti što predstavlja. ISO 9001 nije certifikacija proizvoda; it is a certification of a company's Sustav upravljanja kvalitetom (QMS).

Zamislite to na ovaj način: ISO 9001 ne jamči da je svaki pojedini dio koji tvrtka proizvodi savršen. Umjesto toga, potvrđuje da tvrtka ima dobro dokumentiranu, dosljedan, i revizijski sustav za upravljanje kvalitetom. Ovaj sustav uključuje postupke za:

- Kontrola dokumenata i zapisa.

- Upravljanje resursima, uključujući osoblje i opremu.

- Cjelokupni proces realizacije proizvoda, od dizajna do isporuke.

- Mjerenje, analiza, i poboljšanje, uključujući rukovanje nesukladnim proizvodima, provođenje internih revizija, i provođenje korektivnih radnji.

Tako, zašto je ISO 9001 potvrda pozitivan znak? Zato što pokazuje da proizvođač ozbiljno misli na kontrolu procesa. To pokazuje da su definirali svoje postupke, obučavali svoje ljude, i imaju mehanizam za prepoznavanje i rješavanje problema. Tvrtka koja je prošla rigorozan proces postizanja i održavanja ISO-a 9001 daleko je manja vjerojatnost da će certifikacija biti kaotična, nedosljedni proizvodni procesi nego onaj koji nije (Abisourour i sur., 2021). To je snažan pokazatelj profesionalizma i predanosti ponovljivim rezultatima.

Međutim, to je samo jedan dio slagalice. To vam govori da imaju sustav. Vaša detaljna pitanja o njihovoj specifičnoj proizvodnji i QC procesima govore vam koliko dobro provode taj sustav. Kombinacija certificiranog QMS-a i sposobnosti da pouzdano odgovorite na vaša duboka tehnička pitanja snažan je udarac jedan-dva koji tražite od vrhunskog proizvođača dijelova za mini bagere.

3. Koji je opseg vašeg istraživanja, Razvoj, i inženjerske mogućnosti?

Sposobnost točne replikacije dijela osnovno je očekivanje svakog proizvođača naknadnih proizvoda. Međutim, uistinu iznimne dobavljače, oni koji postaju dugoročni strateški partneri, nemojte stati na replikaciji. Posjeduju duboko ukorijenjenu inženjersku znatiželju i snažan kapacitet za istraživanje i razvoj (R&D). This capability transforms them from mere copyists into innovators who understand the why behind a part's design, ne samo što. Inquiring into a manufacturer's R&D napori su da se ispita njihova intelektualna srž. Otkriva prate li pasivno tržište ili aktivno rade na njegovu unapređenju, rješavanje problema iz stvarnog svijeta za klijente koji rade u izazovnim uvjetima od smrznutog tla Sibira do abrazivnog pijeska Bliskog istoka.

Izvan replikacije: Vrijednost in-house inženjeringa

Proizvođač niske kvalitete mogao bi uzeti OEM dio, mjeri ga kaliperom, i napravite kopiju. Visokokvalitetni proizvođač s vlastitim inženjerskim timom pristupa zadatku iz potpuno drugačije perspektive. Njihov cilj nije samo repliciranje forme, ali za razumijevanje funkcije i, gdje je moguće, poboljšati ga. Taj se proces često naziva obrnuti inženjering.

Započinje prikupljanjem podataka. Umjesto jednostavnih mjerenja rukama, tvrtka vođena inženjeringom koristit će 3D laserski skener ili koordinatni mjerni stroj (CMM) stvoriti visoko precizan digitalni model izvornog dijela. Ovaj digitalni nacrt daleko je precizniji i detaljniji od bilo kojeg 2D crteža.

Ali pravi inženjerski rad dolazi sljedeći. Digitalni model se uvozi u računalno potpomognuto inženjerstvo (CAE) softver. Ovdje, inženjeri mogu izvesti Analiza konačnih elemenata (FEA). Ovo je moćan računalni alat koji im omogućuje da simuliraju kako će se dio ponašati pod stresovima u stvarnom svijetu. Mogu primijeniti virtualna opterećenja, pritiscima, i vibracije na digitalni model da vidimo gdje se koncentrira stres. Zamislite to kao virtualni stres test koji može otkriti skrivene slabe točke u dizajnu.

Zašto je ovo važno? OEM bi mogao dizajnirati dio da bude "dovoljno dobar"." za širok raspon prosječnih uvjeta. Međutim, FEA analiza bi mogla otkriti da pod specifičnim uvjetima visokog stresa, na primjer, stalno lomljenje stijene dlijetom, određeno područje držača alata sklono je pucanju uslijed zamora. Proizvođač rezervnih dijelova vođen inženjeringom može iskoristiti ovaj uvid za poboljšanje dizajna. Mogli bi dodati ušitak za pojačanje, povećati radijus oštrog unutarnjeg kuta kako bi se stres ravnomjernije rasporedio, ili odaberite čvršću leguru čelika za tu specifičnu komponentu. Oni ne kopiraju samo dio; rješavaju problem.

Kada razgovarate s potencijalnim dobavljačem, pitajte imaju li interni inženjerski odjel. Koriste li softver za 3D modeliranje i FEA? Mogu li dati primjer kako je njihova inženjerska analiza dovela do poboljšanja proizvoda? Proizvođač koji može podijeliti takvu priču pokazuje razinu sofisticiranosti koja nadilazi jednostavnu imitaciju. Pokazuju da razmišljaju kao ljudi koji rješavaju probleme.

Inovacije u potrošnim dijelovima: Prilagodba modernim zahtjevima

Svijet gradnje i iskopavanja nije statičan. Nove tehnike, snažnijim strojevima, a sve zahtjevnije primjene zahtijevaju i razvoj potrošnih dijelova. Proizvođač zaglavljen u čisto replikativnom načinu razmišljanja uvijek će biti korak iza, producing parts for yesterday's challenges. Proizvođač dijelova za mini bagere koji razmišlja naprijed s jakim R&D fokus stalno gleda naprijed.

Razmotrite evoluciju žlica bagera. Standardna žlica za kopanje je svestran alat, ali nije optimalan za svaki zadatak. Inovativni proizvođač ponudit će raznoliku ponudu specijaliziranih kanti, svaki je dizajniran i projektiran za određenu svrhu:

- Žlice za kamen za teške uvjete rada: Ovo nisu samo standardne kante izrađene od deblje ploče. Oni su projektirani s različitim profilom (često u obliku slova V) za bolje prodiranje u stijenu. Odlikuju se opsežnom upotrebom čelika visoke abrazije (poput AR450 ili AR500) na svim habajućim površinama, ojačani bočni rezači, i robusni štitnici za usne za zaštitu prednjeg ruba.

- Skeleton kante: Koristi se za razvrstavanje stijena iz zemlje na gradilištu ili u kamenolomu. R&D se ovdje fokusira na razmak rebara. Preširok, a vi gubite vrijedan materijal; preuzak, a kanta se stalno začepljuje. Potrebna je inženjerska analiza i ispitivanje na terenu kako bi se pronašla optimalna geometrija za različite vrste materijala.

- Žlice za iskopavanje rova: Ove uske kante zahtijevaju pažljiv dizajn kako bi se osiguralo da imaju snagu za kopanje u teškim uvjetima bez širine koja to može pružiti. The engineering challenge is in the structural design of the bucket's "ears" i vješalica, gdje je koncentrirana sva sila.

- Nagibne kante: Ovi složeni hidraulični priključci zahtijevaju mješavinu mehaničke i hidrauličke stručnosti kako bi bili snažni i pouzdani.

Inovacije se javljaju i na mikrorazini, u Alati za zahvaćanje tla (DOBITI)— zubi, adapteri, i oštrice. R&D u ovom je području snažno usmjeren na metalurgiju. Proizvođači neprestano eksperimentiraju s novim legurama čelika i profilima toplinske obrade kako bi stvorili zube koji nude bolju ravnotežu tvrdoće (za nošenje) i žilavost (Za otpor udara). Mogli bi razviti nove sustave zaključavanja koji bi promjenu zuba učinili bržom i sigurnijom za operatere na terenu.

Pitajte potencijalnog dobavljača: "Koje ste nove proizvode ili poboljšanja proizvoda predstavili u posljednje dvije godine?" Their answer will tell you if they are an active participant in the industry's evolution or a passive observer. Potražite dobavljača čiji katalog dostupnih dijelova pokazuje promišljenu raznolikost izvan standardnih zamjenskih stavki.

Petlja povratnih informacija: Kako korisničko iskustvo potiče poboljšanje proizvoda

Najvrjedniji R&D resurs za bilo kojeg proizvođača nije u laboratoriju; it's on the job sites of their customers. Dnevna iskustva operatera u Koreji, Australija, Rusija, i Afrika su riznica podataka o tome kako se dijelovi ponašaju i kvare u stvarnom svijetu. Doista izvrstan proizvođač ima formalni sustav za snimanje, analizirajući, i postupajući na temelju ove povratne informacije.

Ovo je koncept povratna sprega kupaca. Radi ovako:

- Prikupljanje podataka: Proizvođač aktivno traži povratne informacije. To može biti putem njihovog prodajnog tima, linije tehničke podrške, postupak jamstvenih zahtjeva, ili obavljanjem redovitih posjeta stranicama kupaca. They don't wait for complaints; proaktivno pitaju, "Kakav je dio? S kojim izazovima se suočavate?"

- Analiza: Povratne informacije, posebno u pogledu kvarova ili preranog trošenja, ne obrađuje samo agent korisničke službe. Usmjerava se izravno u inženjerski odjel. Neispravni dio može biti zatražen natrag radi potpune analize kvara, uključujući metalurško ispitivanje i mikroskopsko ispitivanje, kako bi se utvrdio glavni uzrok.

- Akcijski: Uvidi dobiveni ovom analizom zatim se koriste za poticanje stvarnih promjena. Ako određeni model papuče za gusjenicu pokazuje ubrzano trošenje u abrazivnim tlima određenog područja, inženjeri bi mogli odlučiti promijeniti specifikaciju čelika ili modificirati profil toplinske obrade za taj dio. Ako kupci prijave poteškoće s ugradnjom određene brtve, inženjeri bi mogli redizajnirati dio ili izraditi detaljniji vodič za instalaciju.

- Komunikacija: Krug je zatvoren kada proizvođač komunicira s bazom kupaca. To može biti putem tehničkog biltena koji objašnjava poboljšanje ili jednostavno tako da poboljšani proizvod postane novi standard.

Ovaj proces transformira odnos kupac-dobavljač iz jednostavne transakcije u partnerstvo. Proizvođač ne prodaje samo čelik; oni prodaju rješenje koje se stalno poboljšava. Kada provjerava dobavljača, zamolite ih da opišu svoj postupak za obradu izvješća o neuspjehu na terenu. Tko se miješa? Koja analiza se radi? Mogu li navesti primjer poboljšanja proizvoda koji je izravan rezultat povratnih informacija kupaca? Proizvođač koji prihvaća ovu petlju povratnih informacija je onaj koji je predan dugoročnom uspjehu svojih klijenata. Oni razumiju da je njihov vlastiti uspjeh suštinski povezan s učinkom i izdržljivošću njihovih proizvoda u raznolikim i zahtjevnim okruženjima u kojima su stavljeni na test.

4. Kako osiguravate kompatibilnost i kompatibilnost s različitim brandovima i modelima?

U idealnom svijetu, svaki bi dio savršeno sjednuo na svoje mjesto, svaki put. U složenoj stvarnosti teških strojeva, postizanje ovog "savršenog uklapanja"." predstavlja značajan inženjerski i logistički izazov. Tržište mini bagera posebno je fragmentirano, s desecima proizvođača (kao Kubota, Yanmar, Bobcat, Gusjenica, Komatsu, Hitachi, i Doosan) svaki proizvodi brojne modele s jedinstvenim specifikacijama koje se mogu mijenjati iz godine proizvodnje u godinu. Za proizvođača dijelova za mini bagere nakon prodaje, jamstvo prikladnosti nije beznačajna stvar; to je ključna kompetencija koja odvaja pouzdane dobavljače od izvora frustracija i zastoja. Ovo pitanje ispituje preciznost njihovih podataka, strogost njihovih procesa, i snagu njihova jamstva.

Izazov fragmentiranog tržišta

Da shvatite razmjere izazova, razmislite o podvozju jednog mini bagera od 5 tona. To je složen sustav međusobno povezanih komponenti: deseci karika staze koje tvore lanac, više gusjenica i gornjih kotača, prednji iler, i stražnji lančanik. Sada, zamislite da specifikacije za uspon lanca gusjenice (udaljenost od jedne igle do druge), promjer valjaka, provrt idlera, i profil zuba lančanika može malo varirati između stroja marke A i onog proizvođača B, čak i ako su u istoj težinskoj kategoriji. Gore, Marka A može promijeniti dizajn svog lančanika između svojih 2023 model i njegov 2025 model.

Proizvođač koji pokušava služiti globalnom tržištu mora se boriti s ovom golemom matricom varijacija. Lanac gusjenica koji odgovara Kuboti KX057-4 neće odgovarati Yanmar ViO55-6A. Zatik poluge žlice za Bobcat E50 može biti milimetar različit u promjeru od onog za Cat 305. Ova mala odstupanja razlika su između glatke instalacije i skupog problema. Loše prianjajući dio može dovesti do:

- Neuspješna instalacija: The part simply won't go on, što dovodi do trenutnog prekida dok se ne nabavi ispravan dio. To je posebno bolno za kupce u udaljenim mjestima, poput rudarskih nalazišta u Africi ili poljoprivrednih operacija u jugoistočnoj Aziji, gdje isporuka može trajati tjednima.

- Ubrzano trošenje: Lančanik s nešto neispravnim profilom zuba mogao bi nepravilno zahvatiti čahure lanca gusjenica. Iako se u početku može činiti da djeluje, ova neusklađenost će uzrokovati brzu, destruktivno trošenje i novog lančanika i postojećeg lanca, pretvarajući zamjenu jedne komponente u potpunu obnovu podvozja.

- Katastrofalni neuspjeh: Neispravno postavljeni klin ili vijak mogu stvoriti nepredviđene koncentracije naprezanja, što dovodi do iznenadnog loma komponente pod opterećenjem, što predstavlja ozbiljan sigurnosni rizik.

Zbog toga je ležeran pristup kompatibilnosti neprihvatljiv. Proizvođač se ne može jednostavno osloniti na stare kataloge ili vizualne usporedbe. Moraju tretirati uklapanje kao disciplinu preciznosti.

Iskorištavanje OEM podataka i preciznih mjerenja

Tako, kako vrhunski proizvođač svladava ovaj izazov? Oni grade "biblioteku prilagodbi".," velika i pažljivo održavana baza podataka OEM specifikacija. Ovo nije nešto što se može kupiti s police; to je strateška imovina izgrađena godinama mukotrpnog rada.

Temelj ove knjižnice je prikupljanje podataka. Postupak za novi dio mogao bi izgledati ovako:

- Nabavite OEM dio: Proizvođač dobiva originalnu OEM komponentu za određeni model stroja koji želi podržati.

- 3D Digitalno skeniranje: Dio se skenira 3D laserskim skenerom visoke rezolucije. Ova beskontaktna metoda hvata kompletnu vanjsku geometriju dijela, stvaranje "oblaka točaka"." milijuna podatkovnih točaka.

- CMM mjerenje: Za kritične točke sučelja—kao što su provrti ležaja, rupe za igle, montažne površine, i zubi zupčanika—stroj za koordinatno mjerenje (CMM) koristi se. The CMM's tactile probe can measure these features with sub-micron accuracy, hvatanje preciznih dimenzija i geometrijskih tolerancija (poput koncentričnosti i okomitosti) koje bi laserski skener mogao promašiti.

- Stvorite "Zlatni" CAD model: Podaci skeniranja i CMM mjerenja kombiniraju se kako bi se stvorio visoko precizan 3D računalno potpomognut dizajn (CAD) model. This is the manufacturer's "golden" referenca, digitalni master s kojim će se uspoređivati svi proizvodni dijelovi.

Ovaj pristup temeljen na podacima bitno se razlikuje od jednostavnog kopiranja. Zahvaća namjeru dizajna izvornih inženjera. The manufacturer's engineering team will maintain this database, neprestano ga ažurirajući kako se puštaju novi modeli strojeva. Kada naručite riper za svoj specifični mini bager, oni ne povlače samo generički dio s police. They are matching your machine's make, model, i serijski broj u njihovoj bazi podataka kako bi se osigurao nosač za ugradnju, dimenzije igle, a hidraulički priključci točno odgovaraju.

Pitajte potencijalnog dobavljača: "Kako dobivate podatke o dimenzijama za dijelove koje proizvodite? Koju tehnologiju koristite za mjerenje i provjeru ovih dimenzija?" Potražite odgovore koji uključuju pojmove poput "3D skeniranje," "CMM," i "CAD baza podataka modela."

"Jamstvo prilagodbe": Što tražiti u jamstvu

Proizvođač koji je siguran u svoje podatke i svoje proizvodne tolerancije stajat će iza svog proizvoda s jasnim i nedvosmislenim jamstvom prilagodbe. This guarantee is one of the most powerful indicators of a supplier's quality and customer focus. Međutim, nisu sva jamstva jednaka. Evo što treba tražiti u sitnom tisku:

- Jasnoća: Politika bi trebala biti jednostavna. Trebalo bi navesti da ako dio ne odgovara navedenom stroju za koji je prodan, proizvođač će ispraviti situaciju.

- Opseg pravnog lijeka: Što proizvođač obećava učiniti? Dobro jamstvo ponudit će puni povrat ili, još važnije, ubrzanu isporuku ispravnog dijela o njihovom trošku. Najbolja pravila mogu čak ponuditi neki oblik naknade za vrijeme prekida rada uzrokovano njihovom pogreškom, iako je to rjeđe.

- Pokriće troškova: Tko plaća dostavu? Jako jamstvo će navesti da proizvođač pokriva troškove slanja neispravnog dijela natrag i troškove slanja novog dijela. Ovo je glavna stvar za međunarodne kupce, gdje troškovi dostave mogu biti znatni.

- Jednostavnost procesa: Kako podnijeti zahtjev? To bi trebao biti jednostavan postupak koji uključuje kontaktiranje njihove tehničke podrške, pružanje pojedinosti o stroju i fotografija problema s opremom. Zamršena, postupak u više koraka s prekomjernom papirologijom je crvena zastavica.

Postojanje jakog jamstva za prilagodbu govori vam dvije stvari. Prvi, pokazuje da je proizvođač mnogo uložio u svoje podatke i kontrolu kvalitete, jer su financijski uvjereni da će problemi s opremom biti rijetki. Drugi, pokazuje da poštuju svoje kupce' vrijeme i posao, i spremni su preuzeti odgovornost kada se greška dogodi. Prebacuje rizik od neispravnog dijela s vas, kupac, natrag k njima, proizvođač.

Druga tablica za usporedbu: Čimbenici rizika prilagodbe

Da sažmemo ključne razlike, consider this table when evaluating a potential supplier's approach to compatibility:

| Faktor | Proizvođač niskog rizika | Proizvođač visokog rizika |

|---|---|---|

| Izvor podataka | Pedantno održavana baza podataka izgrađena skeniranjem OEM dijelova (3D) i CMM mjerenje. | Oslanja se na zastarjele kataloge, vizualno kopiranje s fotografija, ili jednostavno ručno mjerenje. |

| Inženjering | Interni inženjerski tim koji stvara i provjerava detaljne CAD modele za svaki dio. | Nema posebnog inženjeringa za ugradnju. Proizvodnja se temelji na jednostavnim crtežima ili fizičkim kopijama. |

| Tolerancije proizvodnje | Čvrsto kontroliran pomoću CNC obrade i redovite kalibracije opreme. | Labave tolerancije zbog ručnih procesa ili loše održavanih strojeva, što dovodi do varijacije od dijela do dijela. |

| Provjera | Proizvodni dijelovi redovito se provjeravaju prema "zlatnom" CAD model koji koristi CMM ili precizna učvršćenja. | Inspekcija je ograničena na osnovne mjerače kretanja/zabranjivanja ili vizualne provjere, ako se uopće dogodi. |

| Jamstvo prilagodbe | Jasan, sveobuhvatan, i prilagođen kupcima. Pokriva troškove povrata i zamjenske dostave. | Nejasan, puna isključenja, ili nepostojeći. Kupac snosi rizik i troškove neispravnog dijela. |

| Tehnička podrška | Zaposleni od iskusnih tehničara koji mogu riješiti probleme s ugradnjom na temelju serijskih brojeva i specifikacija stroja. | Rukuje prodajno osoblje koje nema duboko tehničko znanje i ne može pružiti učinkovitu podršku. |

U konačnici, a manufacturer's approach to fitment is a proxy for their overall attention to detail. Tvrtka koja je pedantna u osiguravanju pristajanja dijela također će vjerojatno biti pedantna u pogledu kvalitete svog čelika, preciznost njihove toplinske obrade, i cjelovitost njihovih zavara.

5. Koja je vaša globalna strategija logistike i lanca opskrbe, Pogotovo za moju regiju?

Savršeno proizvedena komponenta je beskorisna ako se ne može na vrijeme dostaviti na vaše radno mjesto, pouzdan, i isplativ način. Za tvrtke koje posluju na geografski raznolikim i često izazovnim tržištima - od golemih prostranstava australske divljine do užurbanih luka jugoistočne Azije ili udaljenih industrijskih zona Rusije - logistika nije naknadna misao. To je ključni element ponude vrijednosti. Kada pitate proizvođača dijelova za mini bager o njegovom opskrbnom lancu, procjenjujete njihovu sposobnost da djeluju na globalnoj razini. Procjenjujete njihovo razumijevanje vaše regionalne stvarnosti i njihovu spremnost da budu pouzdan partner, ne samo daleka tvornica.

Od tvornice do gradilišta: Navigacija Globalnom dostavom

Putovanje teškog čeličnog dijela, poput žlice bagera ili skupa gusjenica podvozja, od tvornice u Aziji do kupca na Bliskom istoku složen je balet prijevoza, dokumentacija, i regulacija. Sofisticirani proizvođač razumije ovu složenost i upravlja njome u ime svojih kupaca.

Primarni način prijevoza takve teške robe je prekooceanski teret. To je najekonomičniji način, ali zahtijeva pažljivo planiranje. Proizvođač mora imati čvrste odnose sa špediterima i brodskim kompanijama kako bi osigurao prostor na plovilima i pregovarao o konkurentnim cijenama. Oni bi vam trebali biti u mogućnosti dati jasne procjene vremena tranzita do vaše najbliže luke.

Za hitnije potrebe, zračni prijevoz tereta je opcija, ali ima znatno veću cijenu. Dobar dobavljač može ponuditi ponude za oboje, omogućujući vam da donesete informiranu odluku na temelju hitnosti vaše potrebe u odnosu na cijenu.

Iza samog prijevoza nalazi se labirint carina i dokumentacija. Svaka zemlja ima svoj skup pravila za uvoz, uključujući potrebne dokumente (poput teretnice, Komercijalna faktura, i popis pakiranja), uvozne carine, i porezi (poput PDV-a ili GST-a). Iskusan globalni dobavljač imat će izvozni odjel koji je stručan za točnu pripremu ove dokumentacije. Pogreške u papirologiji mogu dovesti do dugih i skupih kašnjenja na carini. Također bi trebali biti u mogućnosti pružiti ispravan HS (Harmonizirani sustav) šifre za svoje proizvode, koji su bitni za carinsko razvrstavanje i obračun carina. Pitajte ih: „Kakvu podršku pružate za carinjenje u mojoj zemlji?" Njihov će odgovor otkriti njihovu razinu međunarodnog iskustva.

Važnost regionalnih distribucijskih čvorišta

Za kupca u Dubaiju ili Singapuru, a manufacturer's promise of "fast shipping" je besmislen ako dijelovi prvo moraju putovati četiri tjedna na brodu iz jedne tvornice u sjeveroistočnoj Aziji. Vrijeme isporuke—ukupno vrijeme od postavljanja narudžbe do primitka robe—ključni je čimbenik u upravljanju vašim zalihama i reagiranju na neočekivane kvarove stroja.

Zbog toga proizvođači koji su najnapredniji prihvaćaju a model s glavčinom i krakom za njihovu distribuciju. Umjesto slanja svake pojedinačne narudžbe izravno iz tvornice (model razgovora s korisnikom), uspostavljaju regionalne distribucijske centre ili skladišta na strateškim mjestima (čvorišta). Na primjer:

- Čvorište u Dubai (Slobodna zona Jebel Ali) mogao učinkovito služiti cijelom Bliskom istoku i dijelovima Afrike.

- Čvorište u Singapur ili Malezija (Luka Klang) mogao bi drastično smanjiti vrijeme isporuke za rastuća građevinska tržišta diljem jugoistočne Azije (Indonezija, Tajland, Vijetnam).

- Europsko središte, možda u Rotterdam ili Antwerpen, mogao služiti Rusiji, zemlje ZND-a, i Sjevernoj Africi.

- Prisutnost u Australija (Npr., Perth ili Brisbane) would be a massive advantage for serving the continent's sprawling mining and construction sectors.

Skladištenjem dijelova velike količine u ovim regionalnim središtima, proizvođač može skratiti vrijeme isporuke s tjedana na dane. Narudžba kupca u Kataru mogla bi se ispuniti iz središta u Dubaiju 2-3 dana, radije nego 3-4 tjedana iz tvornice. To ima dubok utjecaj na vaše poslovanje. Omogućuje vam rad s manje zaliha, oslobađanje novčanog toka. To znači da se oboreni stroj može ponovno pokrenuti za nekoliko dana, ne tjednima, uštedjeti tisuće izgubljenih prihoda.

Kada provjerava dobavljača, ovo je snažno pitanje: "Imate li skladišne ili distribucijske partnere koji se nalaze u ili blizu moje regije?" A "da" na ovo pitanje može biti značajna konkurentska prednost i jak razlog za partnerstvo s tim proizvođačem.

Pakiranje i čuvanje: Zaštita ulaganja

Tračni valjak koji stiže zahrđao ili žlica koja je ulubljena od pomicanja u spremniku je neuspjela isporuka, bez obzira na to koliko je dobro proizvedeno. Završna faza proizvodnog procesa - pakiranje - ključni je korak u kvaliteti, posebno za robu koja je na dugom i mukotrpnom putu preko oceana.

Teški čelični dijelovi predstavljaju jedinstvene izazove pakiranja. Gusti su, često imaju oštre rubove, i osjetljivi su na fizička oštećenja i koroziju. Proizvođač dijelova za mini bagere usmjeren na kvalitetu imat će detaljan protokol pakiranja:

- Zaštita od korozije: Čelični dijelovi koji putuju morem izloženi su vlazi, slano okruženje tjednima. Nije uvijek dovoljno jednostavno ih obojiti. Kvalitetni dobavljači će nanijeti sloj ulja ili voska protiv hrđe. Za gotovo, neobojene površine poput provrta za ležajeve, mogli bi koristiti VCI (Parni inhibitor korozije) papir ili vrećice, koji ispuštaju bezopasnu paru koja stvara zaštitni molekularni sloj na metalnoj površini.

- Fizička zaštita: Pojedinačne dijelove treba zaštititi od udaraca jedan o drugi. Male komponente mogu biti zasebno pakirane. Veći predmeti kao što su valjci i zupčanici trebaju imati štitnike na obrađenim površinama.

- Slaganje u sanduke i palete: Dijelovi se zatim sigurno pakiraju u drvene sanduke izrađene po narudžbi ili pričvršćuju na teške palete. Cilj je stvoriti čvrsto, stabilan blok koji se neće pomaknuti ili raspasti tijekom rukovanja ili na nemirnom moru. Drvo koje se koristi za ove sanduke često mora biti fumigirano i certificirano prema ISPM 15 standardi za usklađivanje s međunarodnim karantenskim propisima—još jedan detalj koji će iskusni izvoznik automatski obraditi.

Look at a manufacturer's product photos. Prikazuju li dijelove uredno posložene u čvrstom, dobro građene sanduke? Ili su samo labavo naslagani na paletu? Zatražite fotografije kako su njihovi proizvodi pakirani za izvoz. Mali je to detalj koji dovoljno govori o njihovoj profesionalnosti i poštovanju proizvoda koji kupujete.

Razumijevanje Incotermsa: Tko je za što odgovoran?

Kada dobijete ponudu cijene od međunarodnog dobavljača, bit će popraćen kodom od tri slova poput "FOB," "CIF," ili "EXW." Ovo su Incoterms, skup globalno priznatih pravila koja definiraju odgovornosti prodavatelja i kupca u međunarodnoj transakciji. Njihovo razumijevanje ključno je za poznavanje ukupnog troška iskrcaja i rizika.

- EXW (Ex Works): Ovaj termin stavlja na vas maksimalnu odgovornost, kupac. Navedena cijena je jednostavno cijena robe na ulazu u tvornicu. Vi ste odgovorni za organizaciju i plaćanje svega ostalog: transport iz tvornice, izvozna carina, prekooceanski teret, osiguranje, uvozna carina, i konačna isporuka. Ova vam opcija daje kontrolu, ali također zahtijeva značajnu logističku stručnost.

- FOB (Besplatno na brodu): Ovo je jedan od najčešćih pojmova. Proizvođač je odgovoran za sve troškove i postupke za utovar robe na plovilo u određenoj luci podrijetla. Od te točke nadalje, vi ste odgovorni za pomorski prijevoz, osiguranje, i sve naknadne troškove i rizike.

- CIF (Koštati, Osiguranje, i Prijevoz tereta): Uz CIF, proizvođač preuzima veću odgovornost. Oni organiziraju i plaćaju troškove robe, pomorski teret do odredišne luke, i osiguranje za pokrivanje robe tijekom prijevoza. Your responsibility begins when the goods arrive at your country's port. Morate se pobrinuti za carinjenje, uvozne carine, i prijevoz od luke do vaše lokacije.

Dobar proizvođač bit će fleksibilan i moći će vam ponuditi cijene na temelju različitih Incoterms. Također bi trebali moći jasno objasniti što svaki pojam znači za vas. Ovaj obrazovni pristup pokazuje da oni ne pokušavaju samo ostvariti prodaju, ali pokušavaju izgraditi transparentan i razumljiv poslovni odnos. Omogućuje vam točan izračun ukupnih iskrcanih troškova i izbjegavanje iznenadnih troškova, što je temelj zdravog i održivog opskrbnog partnerstva.

6. Možete li pružiti dokaze o učinku i trajnosti kroz studije slučaja i svjedočenja?

Zahtjevi se lako podnose. "Izdržljiv," "dugotrajan," i "visokih performansi" riječi su koje slobodno teku u marketinškim brošurama. Ali za zahtjevnog kupca dijelova teške opreme, ove riječi su šuplje bez dokaza. Šesto ključno pitanje koje morate postaviti potencijalnom proizvođaču dijelova za mini bagere je opipljiv dokaz da njihovi proizvodi rade kao što se reklamira u nepopustljivom laboratoriju stvarnog svijeta. Ovo ispitivanje premješta razgovor iz teorijskog područja specifikacija i procesa u praktično područje rezultata. Zahtijeva da proizvođač svoje tvrdnje potkrijepi podacima, priče, i reference koje su relevantne za vaš specifični operativni kontekst.

Nadilazimo marketinške tvrdnje: Potreba za dokazom

U bilo kojoj industriji, postoji jaz između onoga što je obećano i onoga što je isporučeno. U svijetu građevinskih strojeva, taj se jaz može mjeriti u tisućama dolara neplaniranih troškova i izgubljene produktivnosti. Vaš zadatak kao kupca je premostiti taj jaz informacijama prije nego što uložite svoj kapital. Morate njegovati zdrav skepticizam prema neutemeljenom marketinškom jeziku i umjesto toga usvojiti pristup utemeljen na dokazima.

Zamislite sebe kao istražitelja. Proizvođač tvrdi da je njihov proizvod — bila to kanta, rasparač, ili skup komponenti podvozja—mudra je investicija. Vaš posao je unakrsno ispitati njihove dokaze. Ovaj dokaz može imati nekoliko oblika, ali uvijek mora biti specifičan i provjerljiv. Neodređena izjava poput "naši dijelovi traju dulje" nije dokaz. Dokumentirano izvješće koje pokazuje da su njihove veze praćenja postignute 4,500 sati rada u abrazivnom silika pijesku prije nego što je potrebna zamjena, while a competitor's product lasted only 3,000 sati pod istim uvjetima, je dokaz. Vaše je pravo i vaša odgovornost tražiti ovu razinu dokaza.

Analiza značajne studije slučaja

Dobro osmišljena studija slučaja jedan je od najmoćnijih oblika dokaza koje proizvođač može pružiti. To je narativ izvedbe, priča s početkom (problem), sredina (rješenje), i kraj (rezultat). Međutim, nisu sve studije slučaja jednake. Evo kako raščlaniti studiju slučaja da biste odredili njezinu vrijednost:

Kontekst je ključan: Značajna studija slučaja započet će postavljanjem scene u detalje.

- Stroj: Koja je točna marka i model mini bagera? (Npr., gusjenica 308 CR)

- Primjena: Što je stroj radio? (Npr., kopanje rovova, rušenje, bulk earthmoving, razbijanje stijena).

- Radni uvjeti: Ovo je najvažniji element. Je li okolina bila vrlo abrazivna (Npr., kamenolom pijeska i šljunka u UAE)? Je li to bilo snažno (Npr., rušenje armiranog betona u Seulu)? Bio je slab, ali vrlo korozivan (Npr., radeći u močvarama u Indoneziji)? Uvjeti diktiraju obrasce trošenja i načine kvarova.

- Mjesto: Poznavanje geografskog položaja pomaže vam u procjeni njegove važnosti za vaše vlastite operacije.

Usporedba: Studija slučaja je najmoćnija kada uključuje izravnu usporedbu. Ovo bi moglo biti "prije i poslije"." scenarij, comparing the performance of the manufacturer's part against the part it replaced (which could be an OEM part or a competitor's aftermarket part). Mjerilo za usporedbu mora biti jasno. Za potrošne dijelove, univerzalna metrika je cijena po satu.

- Cijena po satu = (Nabavna cijena dijela) / (Ukupan broj postignutih sati usluge)

Podaci: Rezultati trebaju biti predstavljeni s mjerljivim podacima, ne samo kvalitativni opisi.

- Životni vijek: Koliko sati je trajao dio? This should be measured using the machine's hour meter.

- Zahvati održavanja: Were there any unexpected maintenance needs during the part's life?

- Mjerenja: Za potrošne dijelove, odlična studija slučaja mogla bi uključivati mjerenja istrošenosti u određenim intervalima, pokazujući stopu gubitka materijala tijekom vremena.

Let's imagine a case study for a set of bucket teeth. Rekao bi slaba studija slučaja: „Kupac u Australiji koristio je naše zube i bio je jako zadovoljan dugim životom." Snažna studija slučaja navela bi: "Rudnik zlata blizu Kalgoorlieja, Zapadna Australija, postavili su naše zube serije X-400 na njihov bager od 8 tona koji se koristi za čišćenje abraziva, otkrivka bogata kvarcom. Prethodni OEM zubi imali su prosječni vijek trajanja od 350 sati po cijeni od $80 po zubu, što rezultira cijenom po satu od $0.23. Naši X-400 zubi, pod identičnim uvjetima, postigao prosječni vijek trajanja od 500 sati. Po nabavnoj cijeni od $90 po zubu, naš trošak po satu bio je $0.18. Ovo predstavlja a 22% smanjenje operativnih troškova za zube žlice." Ova razina detalja je vjerodostojna, uvjerljiv, i omogućuje vam da izvršite vlastitu analizu.

Vrijednost regionalno specifičnih svjedočanstava

Dok studije slučaja daju čvrste podatke, svjedočanstva nude ljudsku perspektivu. Oni govore o kvalitativnim aspektima odnosa s dobavljačima: Jednostavnost instalacije, služba za korisnike, i sveukupno zadovoljstvo. Međutim, baš kao i kod studija slučaja, relevantnost svjedočanstva uvelike ovisi o njegovom kontekstu.

Za građevinsku tvrtku u Johannesburgu, Južna Afrika, blistava recenzija izvođača u Norveškoj ograničene je vrijednosti. Njihovo radno okruženje - klima, uvjeti tla, radne prakse, i realnosti opskrbnog lanca—potpuno su različite. Ono što ta južnoafrička tvrtka treba je čuti od druge tvrtke koja posluje na visokoj nadmorskoj visini, stjenovitim uvjetima Highvelda.

Globalno pronicljivi proizvođač dijelova za mini bagere to razumije. Neće imati samo generičke "Izjave" stranici na njihovoj web stranici. Oni će vam moći dati preporuke ili izjave kupaca u vašoj određenoj regiji.

- Ako ste u Rusija, želite čuti od nekoga tko je koristio njihove dijelove podvozja tijekom sibirske zime.

- Ako ste u bliski istok, želite izjavu tvrtke koja može potvrditi kako brtve i hidrauličke komponente podnose ekstremnu vrućinu i dobro, abrazivna prašina.

- Ako ste u Jugoistočna Azija, želite znati kako su njihova boja i premazi otporni na koroziju vruće, vlažna, i atmosfere pune soli.

Kada tražite izjave, biti konkretan: "Možete li mi dati preporuku ili svjedočanstvo kupca iz moje zemlje, ili u zemlji sa sličnim radnim okruženjem?" Proizvođač s dubokom i raznolikom globalnom bazom kupaca moći će ispuniti ovaj zahtjev. Njihova sposobnost da to učine snažan je dokaz da njihovi proizvodi nisu samo dizajnirani u laboratoriju, već da dokazano funkcioniraju na raznolikim i zahtjevnim svjetskim radilištima.

Kako uočiti lažnu ili nevrijednu izjavu

U digitalnom dobu, lako je izmisliti pozitivne kritike. Kao pametan kupac, trebali biste naučiti prepoznati znakove neautentične ili niskovrijedne povratne informacije.

- Previše generički jezik: Fraze poput "Odličan proizvod, brza dostava!" ili "Pet zvjezdica, toplo preporučujem!" bez ikakvih detalja često su znakovi malog truda ili lažnih recenzija.

- Nedostatak provjerljivih detalja: Autentična svjedočanstva obično uključuju pojedinosti. Osoba može spomenuti svoj tip stroja, posao koji su radili, ili posebno obilježje dijela koji su cijenili. Često imenuju svoju tvrtku i lokaciju. Svjedočanstvo "John S." daleko je manje vjerodostojna od one iz "Johna Smitha"., Voditelj gradilišta, ABC konstrukcija, Perth, WA."

- "Stock Photo" Vibra: Be wary of testimonials accompanied by generic stock photos of excavators rather than real pictures from the customer's job site.

- Isključivo pozitivno: Kolekcija samo besprijekorna, recenzije s pet zvjezdica mogu biti sumnjive. Stvarna iskustva s proizvodima su nijansirana. A credible manufacturer might even share a story about how they resolved a customer's problem, što može biti snažnije od jednostavne blistave recenzije.

Vaša potraga za dokazima ključni je korak dubinske analize. Štiti vas od prenapuhanih marketinških obećanja i temelji vašu odluku na temeljima performansi u stvarnom svijetu. Proizvođač koji dragovoljno i transparentno pruža detaljne studije slučaja i relevantna svjedočanstva je proizvođač koji je siguran u svoj proizvod i poštuje vašu potrebu za provjerljivim dokazom.

7. Koju razinu podrške i tehničke ekspertize nudite?

Odnos s proizvođačem dijelova za mini bager ne bi trebao prekinuti kada se vaša uplata obradi ili kada pošiljka stigne u vašu luku. Dostava komponente označava početak novog, dugoročna faza partnerstva. The quality of this post-purchase relationship is defined by the manufacturer's after-sales support and technical assistance. This final question probes the supplier's commitment to your success long after the initial transaction. Istražuje njihove jamstvene politike, Pristupačnost i znanje njihovog tehničkog tima, i resurse koje pružaju kako bi osigurali da se njihovi proizvodi pravilno koriste i daju maksimalnu vrijednost. Vrhunski proizvođač prodaju gleda kao na početak suradnje, a ne zaključak sporazuma.

Partnerstvo započinje nakon prodaje

Zamislite ovaj scenarij: novi, Posljednjih tržnih pogona stiže za mini bager koji je na kritičnom poslu. Vaš mehaničar započinje instalaciju, ali otkriva da se priključci hidrauličkog crijeva malo razlikuju od stare jedinice. Uputstvo za instalaciju je loše prevedeno, dokument od jedne stranice. Stroj gubi novac svaki sat dok miruje. Zovete dobavljača. Sada, suočavate se s kritičnom točkom koja otkriva pravi karakter proizvođača.

- Scenarij A (Loša podrška): Preusmjereni ste na generički pozivni centar. Agent ne razumije što je završni pogon i može čitati samo iz skripte. Obećaju da će vas netko nazvati. Prolaze sati ili dani.

- Scenarij B (Izvrsna podrška): Povezani ste izravno s odjelom tehničke podrške. Osoba na liniji je iskusan tehničar ili inženjer. Vi objasnite problem, providing the machine's model and serial number. Oni odmah prepoznaju problem, objašnjavajući to za taj određeni raspon serijskih brojeva, potreban je adapter, koje su uključili u pošiljku. Oni vode vašeg mehaničara do malog, odvojeno pakiran dio, i unutar nekoliko minuta, instalacija je ponovno na putu.

To je razlika između jednostavnog dobavljača i pravog partnera. Partner razumije da se njihova odgovornost proteže na osiguravanje da je dio ispravno instaliran i radi prema očekivanjima. Uložili su u infrastrukturu podrške za brzo i učinkovito rješavanje problema jer shvaćaju da je vrijeme neprekidnog rada njihova krajnja mjera uspjeha.

Procjena tehničkog znanja tima za podršku

Učinkovitost sustava podrške nakon prodaje u potpunosti ovisi o znanju i osnaživanju njegovih ljudi. Prilikom provjere potencijalnog proizvođača dijelova za mini bager, morate procijeniti dubinu njihove tehničke klupe.

Ključna razlika je odvajanje prodaje i tehničke podrške. Dok je prodavač stručnjak za cijene i logistiku, rijetko su opremljeni za dijagnosticiranje složenih mehaničkih ili hidrauličkih problema. Vrhunski proizvođač održava posvećen tim za tehničku podršku sastavljen od pojedinaca s praktičnim iskustvom: bivši mehaničari, tehničari terenske službe, ili inženjeri.

Kada imate tehničko pitanje - bilo prije ili nakon kupnje - trebali biste imati izravnu vezu s tim stručnjacima. Njihova uloga nije da vam nešto prodaju, ali da riješim tvoj problem. Trebali bi moći:

- Odgovorite na detaljna pitanja o instalaciji.

- Pomozite u rješavanju problema s izvedbom (Npr., "Zašto se moja nova kanta ne uvija punom snagom?").

- Pomoć u analizi kvarova, razumijevanje uzoraka trošenja kako bi se ponudio savjet o produljenju životnog vijeka komponenti.

- Navedite tehničke specifikacije koje možda nema u općem katalogu, kao što su vrijednosti predopterećenja ležaja ili postavke hidrauličkog tlaka.

Jednostavan način da to provjerite je da nazovete proizvođača s hipotetskim tehničkim pitanjem prije nego što naručite. Na primjer: "Razmišljam o vašem dlijetu za moj Doosan DX63-3. Koliki je preporučeni radni tlak, i koji su znakovi da akumulator treba napuniti?" Kvaliteta odgovora koji dobijete — njegova točnost, jasnoća, i povjerenje s kojim se isporučuje— reći će vam sve što trebate znati o njihovoj predanosti tehničkoj izvrsnosti.

Pravila jamstva: Fini tisak je važan

A warranty is a manufacturer's written promise about the quality of their product. To je oblik osiguranja za vas, kupac. Međutim, vrijednost tog osiguranja u potpunosti je određena odredbama i uvjetima—"sitnim slovima"." Jamstvo od 12 mjeseci" banner može sakriti mnoštvo isključenja koja ga čine gotovo beskorisnim.

Prilikom ocjenjivanja jamstvene politike, potražite odgovore na ova pitanja:

- Što je Jamstveni rok? Mjeri li se mjesecima, godina, ili radni sati? Za potrošne dijelove, jamstvo na temelju sati često je relevantnije od jamstva na temelju vremena.

- Što je pokriveno? Pokriva li jamstvo samo "greške u materijalu i izradi"? Ovo je standardno i razumno ograničenje. Budite oprezni s jamstvima koja imaju dugačke popise određenih izuzeća.

- Što nije pokriveno? Obratite pozornost na isključenja. Uobičajena i pravedna isključenja uključuju nepravilnu instalaciju, nedostatak rutinskog održavanja, preopterećenje aplikacije (korištenje dijela izvan njegovih projektiranih ograničenja), i normalno trošenje. Nepravedna isključenja mogu biti preširoka, kao što je "isprazno ako se koristi u abrazivnim uvjetima," što bi diskvalificiralo većinu korištenja u stvarnom svijetu za kopač.

- Što je lijek? Ako dio zakaže pod jamstvom, što će proizvođač učiniti? Hoće li popraviti dio, zamijenite ga, ili ponuditi kredit? Dobro jamstvo osigurava zamjenski dio.

- Jesu li posljedični troškovi pokriveni? Ovo je glavna razlika. Standardno jamstvo pokriva samo troškove samog dijela. Izričito će isključiti troškove rada za uklanjanje starog dijela i instaliranje novog, trošak zastoja stroja, i bilo kakvu štetu koju je pokvareni dio mogao uzrokovati drugim komponentama. Iako je potpuno pokriće posljedične štete rijetkost izvan OEM jamstava, neki vrhunski proizvođači rezervnih dijelova mogu ponuditi doprinos troškovima rada kao znak dobre volje.

- Što je postupak potraživanja? Je li jednostavno? Tipično, to bi trebalo uključivati kontaktiranje tima tehničke podrške, pružanje dokaza o kupnji, the machine's service hours, i dokaz o neuspjehu (fotografije, videa, ili ponekad vraćanje dijela na pregled). Proces koji zahtijeva pretjeranu birokraciju je crvena zastavica.

Prozirna, fer, i lako razumljiva politika jamstva znak je proizvođača koji s integritetom stoji iza svojih proizvoda.

Proaktivna podrška: Vodiči za instalaciju, Video zapisi, i Trening

Najbolji proizvođači ne čekaju samo da imate problem. Oni proaktivno osiguravaju resurse kako bi spriječili pojavu problema. Ovo pokazuje duboko usađenu kulturu uspjeha kupaca. Ova proaktivna podrška može imati mnoge oblike:

- Detaljni priručnici za instalaciju: Ne samo jedan list, ali sveobuhvatan, dobro napisan vodič s jasnim dijagramima ili fotografijama za svaki veći korak. Za složene komponente, to može uključivati specifikacije zakretnog momenta za vijke i savjete za pravilno postavljanje brtvila.

- Video vodiči: In today's visual world, kratki video koji prikazuje ispravan postupak za promjenu valjka donjeg stroja ili zamjenu zuba kašike može biti daleko učinkovitiji od pisanog priručnika. Proizvođač koji ulaže u stvaranje zbirke ovih videozapisa ulaže u svoje kupce' uspjeh.

- Tehnički bilteni: Kada se napravi poboljšanje ili se identificira uobičajeni problem, proaktivni proizvođač izdat će tehnički bilten svojoj prodajnoj mreži i kupcima, pružanje vrijednih informacija.

- Preporuke za održavanje: Osim prodaje dijela, daju smjernice o tome kako ga održavati kako bi se postigao najduži mogući vijek trajanja. To može uključivati informacije o pravilnom zatezanju gusjenice za produljenje vijeka trajanja podvozja ili savjete o tehnikama zavarivanja za popravak žlice.

This library of resources is a powerful indicator of a manufacturer's maturity and expertise. To pokazuje da su prikupili bogato znanje i da su predani njegovom dijeljenju za dobrobit svojih kupaca. Kada birate dobavljača, ne kupujete samo njihove dijelove; također dobivate pristup njihovom ekosustavu znanja i podrške. Odabir proizvođača s bogatim ekosustavom proaktivne podrške strateški je potez koji se isplati u smanjenim troškovima održavanja, povećano vrijeme rada, i tim s više znanja.

Često postavljana pitanja (FAQ)

P1: Koja je glavna razlika između OEM i visokokvalitetnih aftermarket dijelova za mini bagere? Glavne razlike leže u cijeni i, ponekad, inovacija. OEM (Proizvođač originalne opreme) parts are made by or for the machine's brand and guarantee perfect fitment, ali doći po najvišoj cijeni. Visokokvalitetne rezervne dijelove proizvode proizvođači trećih strana kojima je cilj ispuniti ili premašiti OEM specifikacije u pogledu materijala, odgovarati, i performanse, ali po konkurentnijoj cijeni. U nekim slučajevima, ovi proizvođači inoviraju izvorni dizajn, nudeći poboljšanja na temelju terenskih podataka iz širokog spektra aplikacija.

Q2: Kako mogu biti siguran da će rezervni dio odgovarati mom specifičnom modelu mini bagera? Ugledni proizvođač rezervnih dijelova jamči ugradnju kroz rigorozan proces obrnutog inženjeringa. Koriste 3D laserske skenere i CMM (Koordinatni mjerni strojevi) za izradu preciznih digitalnih modela originalnih OEM dijelova. Održavaju ogromnu bazu podataka koja povezuje brojeve dijelova s proizvođačima strojeva, modeli, i rasponi serijskih brojeva. Always provide your machine's full details when ordering and ask about their fitment guarantee, koji bi trebao pokriti troškove zamjene i dostave ako dođe do pogreške.

Q3: Je li najjeftiniji dio obično najgora opcija? U carstvu dijelova teških strojeva, iznimno niska cijena je gotovo uvijek crvena zastavica. Te se uštede obično postižu kompromisom oko kritičnih čimbenika: upotrebom čelika niže kvalitete, preskakanje bitnih proizvodnih koraka poput pravilne toplinske obrade, ili nepostojeću kontrolu kvalitete. Početna ušteda često se brzo izbriše zbog preranog kvara, što dovodi do skupog zastoja, dodatni troškovi rada, i potencijalno oštećenje ostalih komponenti. Najbolja vrijednost se nalazi u dijelovima koji nude niske ukupne troškove vlasništva, nije najniža nabavna cijena.

Q4: Što znači ISO 9001 certifikacija reci mi nešto o proizvođaču dijelova za mini bager? ISO 9001 certifikat pokazuje da proizvođač ima dokumentiran i revidiran sustav upravljanja kvalitetom (QMS). Ne potvrđuje kvalitetu samog proizvoda, već procese koje tvrtka koristi za proizvodnju i isporuku. Pozitivan je znak da je proizvođač predan dosljednosti, kontrola procesa, i kontinuirano poboljšanje. To znači da imaju sustave za sljedivost, rukovanje nesukladnim proizvodima, i provođenje korektivnih radnji, što smanjuje vjerojatnost slučajnih problema s kvalitetom.

P5: Koliko je zemlja porijekla važna za dijelove mini bagera? The country of origin is less important than the manufacturer's specific quality systems, materijalni izbori, i inženjerske sposobnosti. Visokokvalitetna i nekvalitetna proizvodnja može se naći u gotovo svakoj zemlji. Umjesto fokusiranja na "Made in" označiti, focus on the manufacturer's transparency, njihovu tehničku stručnost, njihova ulaganja u moderne strojeve (poput CNC i CMM), i njihovu sposobnost pružanja provjerljivih dokaza o izvedbi kroz studije slučaja i snažna jamstva.

P6: Koji su najčešći potrošni dijelovi na podvozju mini bagera? Undercarriage je sustav pokretnih komponenti koje doživljavaju najviše nošenja. Najčešće zamijenjeni dijelovi su prigušivači (koji pokreću stazu), Lanci staze (Sastavljen od veza, igle, i čahure), valjci staza (which support the machine's weight on the track), I prednji praznini (koji vode stazu i drže napetost). Brzina trošenja uvelike ovisi o prijavi, tehnika operatera, i prizemne uvjete.

Zaključak

Kretanje na globalnom tržištu komponenti mini bagera zahtijeva način razmišljanja koji nadilazi jednostavan čin kupovine. To je vježba u strateškom izvoru, gdje je cilj ne pronaći najjeftiniji dio, Ali identificirati najvrjednijeg partnera. Okvir od sedam pitanja navedenih u ovom vodiču pruža logičan put za ovu istragu. Potiče promjenu fokusa s cijene na kanti ili rippera do temeljnog karaktera proizvođača koji ga proizvodi.

Ispitajući nijanse metalurgije, Procjenjujete njihovu predanost temelju kvalitete. Pritislom proizvodnih procesa i kontrolom kvalitete, Izdvajate njihovu predanost preciznosti i dosljednosti. Sondiranje njihovih r&D Mogućnosti otkrivaju njihovu sposobnost za inovacije i rješavanje problema. Dovodeći u pitanje njihov pristup kompaniji, logistika, a podrška nakon prodaje osvjetljava njihovo razumijevanje vaše operativne stvarnosti. Konačno, Zahtijevajući empirijski dokazi o uspješnosti osiguravaju da je vaša odluka u stvari utemeljena, Ne samo marketinška proza.

U konačnici, selecting a mini excavator parts manufacturer is an investment in your own fleet's reliability and profitability. Partnerstvo s dobavljačem koji može samouvjereno i transparentno odgovoriti na ova pitanja je partnerstvo koje će donijeti povrat daleko više od početnih troškova komponente. Omogućuje smanjene stanke, Poboljšane performanse stroja, A mir koji dolazi iz poznavanja vaše opreme podržan je temelj inženjerske izvrsnosti i nepokolebljive podrške.

Reference

Abisour, A., Gospodar, A., Abid, M. R., & Sur, A. (2021). Utjecaj ISO -a 9001 Sustav upravljanja kvalitetom o operativnim performansama. Međunarodni časopis za kvalitetu & Upravljanje pouzdanošću, 38(1), 183–204. https://doi.org/10.1108/IJQRM-11-2019-0358

Juli strojevi. (N.D.). Što je gusjenica? Preuzeto u lipnju 10, 2025, iz https://www.julimachinery.com/what-is-a-track-roller/

Zastrašujući, I., & Donertas, M. A. (2017). Utjecaj različitih metoda toplinske obrade na mehanička svojstva i ponašanje habanja borovog čelika. Ispitivanje materijala, 59(5), 455-460. https://doi.org/10.3139/120.111022

Kumar, S., & Frommathiran, P. (2005). Razvoj novih proizvoda: Empirijska studija o učincima strategije inovacije, Organizacijsko učenje i tržišni uvjeti. Časopis za upravljanje inženjeringom i tehnologijom, 22(4), 350-353.

Potkrovlje, H. (2016). Razvoj novih proizvoda u procesnoj industriji: Studija učinaka projekta, firma, i tržišne karakteristike. Časopis za upravljanje inženjeringom i tehnologijom, 41, 30-46.

Rane, S. B., & Takker, S. V. (2021). Integrirani pristup za upravljanje rizikom u globalnom lancu opskrbe teškim inženjeringom. Časopis za inženjerstvo, Dizajn i tehnologija, 19(1), 193-219. https://doi.org/10.1108/JEDT-01-2020-0015

Sarma, D. K., & Kumar, R. (2020). Analiza neuspjeha zuba kante bagera. Inženjerska analiza neuspjeha, 118, 104886.

Tuma, G. A., ARİKAN, F., & Dobrodošli, C. (2011). Nejasan logički pristup dizajniranju staničnih proizvodnih sustava. Računala & Industrijski inženjering, 61(4), 932-940.

On govori, P. P., Klin, M., & Petrick, J. (2014). Korištenje metode konačnih elemenata za optimizaciju postupka kopanja. Inženjering, 96, 464-468.

Zhang, Y., Liu, J., & Chen, H. (2019). Studija o otpornosti na habanje zuba bagera na temelju bionskog dizajna. Journal of Bionic Engineering, 16(2), 336-346. https://doi.org/10.1007/s42235-019-0027-6