Abstrakt

Die Einsatzfähigkeit und Wirtschaftlichkeit schwerer Baumaschinen hängt grundsätzlich von der Langlebigkeit ihrer Unterwagensysteme ab. Dieses Dokument enthält eine umfassende Analyse der kritischen Faktoren, die bei der Auswahl präzisionsgeschmiedeter Fahrwerksteile eine Rolle spielen. Es untersucht die komplizierte Beziehung zwischen der Materialwissenschaft, Fertigungsmethoden, und anwendungsspezifisches Engineering. Die Untersuchung befasst sich mit den metallurgischen Eigenschaften von Stahllegierungen, Gegenüberstellung der mikrostrukturellen Vorteile des Schmiedens gegenüber dem Gießen. Außerdem, Es untersucht die tiefgreifenden Auswirkungen von Wärmebehandlungsprozessen, wie Abschrecken und Anlassen, darauf, das erforderliche Gleichgewicht zwischen Härte und Zähigkeit zu erreichen. Die Analyse erstreckt sich auf die Bedeutung von Designüberlegungen, die auf verschiedene Betriebsumgebungen zugeschnitten sind, von Wüstengebieten mit hoher Abnutzung bis hin zu Steinbruchstandorten mit hoher Belastung. Die Rolle strenger Qualitätssicherungsprotokolle und die Berechnung der Gesamtbetriebskosten werden als zentrale Elemente für eine fundierte Beschaffungsentscheidung dargelegt. Dieser Leitfaden dient als unverzichtbare Ressource für Flottenmanager, Beschaffungsbeauftragte, und Wartungsingenieure, die durch eine erstklassige Komponentenauswahl die Maschinenverfügbarkeit maximieren und die Lebensdauer ihrer Anlagen verlängern möchten.

Key Takeaways

- Priorisieren Sie die Materialzusammensetzung; Hochwertige Stahllegierungen erhöhen direkt die Lebensdauer der Komponenten.

- Verstehen Sie, dass der Schmiedeprozess zu einem stärkeren Ergebnis führt, haltbarere Kornstruktur als Guss.

- Passen Sie das Komponentendesign und die Wärmebehandlung an Ihre spezifische Betriebsumgebung an.

- Wählen Sie Lieferanten mit transparenter Qualitätssicherung und robustem Garantiesupport.

- Bewerten Sie die Gesamtbesitzkosten, nicht nur der Anfangspreis der Teile.

- Die Investition in hochwertige, präzisionsgeschmiedete Fahrwerksteile minimiert kostspielige Ausfallzeiten der Ausrüstung.

- Überprüfen Sie die Herstellerzertifizierungen, um die Einhaltung internationaler Qualitätsstandards sicherzustellen.

Inhaltsverzeichnis

- Die Grundlage der Leistung: Warum die Integrität des Fahrwerks wichtig ist

- Faktor 1: Materialwissenschaft und metallurgische Zusammensetzung

- Faktor 2: Der Präzisionsschmiedeprozess und seine Auswirkungen

- Faktor 3: Design und Engineering für spezifische Anwendungen

- Faktor 4: Qualitätssicherung und Herstellerreputation

- Faktor 5: Langfristiger Wert und Gesamtbetriebskosten (Tco)

- Eine eingehendere Untersuchung der wichtigsten Fahrwerkskomponenten

- Häufig gestellte Fragen (FAQ)

- Abschluss

- Referenzen

Die Grundlage der Leistung: Warum die Integrität des Fahrwerks wichtig ist

Das Untergestell eines Baggers oder Bulldozers ist dessen eigentliche Verbindung zur Erde. Dabei handelt es sich um ein komplexes System beweglicher Komponenten, das das gesamte Gewicht der Maschine trägt, Hinzu kommen die enormen dynamischen Kräfte, die beim Graben entstehen, drängen, und das Durchqueren unwegsamen Geländes. Betrachten Sie es nicht als bloßen Satz Räder, but as the machine's foundation, Skelettstruktur, und Muskulatur in einem. Der Ausfall einer einzelnen Gleisverbindung, Rolle, oder Kettenrad stoppt nicht nur ein Teil; es kann mehrere Tonnen bringen, Multimillionen-Dollar-Gerät zum Stillstand kam. Die Folgekosten beschränken sich nie auf den Preis eines Ersatzteils. Sie kräuseln sich nach außen, einschließlich Produktivitätsverlusten, Projektverzögerungen, Bedienerlohn für Leerlaufzeit, und der logistische Aufwand für Reparaturen vor Ort.

In Regionen mit anspruchsvollen Betriebsgeschwindigkeiten wie den Bergbausektoren Australiens, die umfangreichen Bauprojekte im Nahen Osten, oder die Rohstoffgewinnungsindustrien in Russland und Afrika, Das Fahrwerk wird einer unerbittlichen Strafe ausgesetzt. Die finanzielle und betriebliche Gesundheit eines Unternehmens kann direkt von der Widerstandsfähigkeit dieser Komponenten abhängen. Aus diesem Grund, Die Auswahl der Ersatzteile geht über eine einfache Beschaffungsaufgabe hinaus; es wird zu einer strategischen Entscheidung. Entscheiden Sie sich für billiger, Gussteile von geringerer Qualität scheinen kurzfristig eine sinnvolle Einsparung zu sein, Aber es erweist sich auf lange Sicht oft als kostspieliger Fehler. Der Fokus muss auf der Haltbarkeit liegen, Widerstandsfähigkeit, und Leistung, Das sind die Markenzeichen präzisionsgeschmiedeter Fahrwerksteile. Zu verstehen, was diese überlegenen Komponenten auszeichnet, ist der erste Schritt zum Aufbau einer zuverlässigeren und profitableren Flotte.

Faktor 1: Materialwissenschaft und metallurgische Zusammensetzung

Die Leistung jeder mechanischen Komponente beginnt auf atomarer Ebene. Bevor ein Teil jemals geformt wird, sein Potenzial für Stärke, Verschleißfestigkeit, und die Zähigkeit wird durch seine Bestandteile bestimmt. Für präzisionsgeschmiedete Fahrwerksteile, Die Wahl des Stahls ist keine triviale Angelegenheit; es ist die Essenz ihrer zukünftigen Leistung. Ein tiefes Verständnis für die damit verbundene Metallurgie ermöglicht es, ein wirklich robustes Bauteil von einem minderwertigen Bauteil zu unterscheiden, das nur optisch aussieht.

Die Rolle von Stahllegierungen

Das Grundeisen ist einfach nicht stark genug, um den Kräften standzuhalten, denen das Fahrgestell eines Planierraupen oder Baggers ausgesetzt ist. Der Zauber entsteht durch das Legieren – den Prozess, bei dem dem Eisen bestimmte Elemente hinzugefügt werden, um einen Stahl mit maßgeschneiderten Eigenschaften zu erzeugen.

- Kohlenstoff (C): Dies ist das grundlegendste Legierungselement in Stahl. Increasing the carbon content increases the steel's hardness and its ability to be hardened through heat treatment. Jedoch, Zu viel Kohlenstoff kann den Stahl spröde machen. Für Fahrwerksteile, Typischerweise wird ein mittlerer Kohlenstoffgehalt angestrebt, Bietet eine gute Grundlinie für die Härte, ohne zu viel Zähigkeit zu opfern.

- Mangan (Mn): Mangan ist ein lebenswichtiges Element, das mehreren Zwecken dient. Es verbessert die Härtbarkeit des Stahls, Dies bedeutet, dass ein dickerer Abschnitt gleichmäßiger gehärtet werden kann. Es trägt außerdem zur Festigkeit bei und wirkt als Desoxidationsmittel bei der Stahlproduktion, Verunreinigungen entfernen.

- Chrom (Cr): Wenn man an Verschleißfestigkeit denkt, Chrom sollte mir in den Sinn kommen. Es ist ein starker Karbidbildner. Carbides are extremely hard micro-constituents within the steel's structure that act like microscopic armor against abrasive wear. Chrom verbessert außerdem die Korrosionsbeständigkeit und Härtbarkeit erheblich.

- Molybdän (MO): Molybdän ist ein starker Verbündeter von Chrom. It greatly increases the steel's toughness at a given hardness level, verhindert, dass das Teil nach der Wärmebehandlung spröde wird. Es verbessert auch die Festigkeit bei erhöhten Temperaturen und hilft, Anlassversprödung zu verhindern, ein Phänomen, das Teile während bestimmter Wärmebehandlungszyklen schwächen kann.

- Bor (B): Auch in kleinsten Mengen, Bor hat einen dramatischen Einfluss auf die Erhöhung der Härtbarkeit von Stahl. Dies ermöglicht es Herstellern, bei hochbelastbaren Bauteilen die gewünschten Härtegrade mit weniger starker Abschreckung zu erreichen, Reduzierung der Rissgefahr. Stähle wie 35MnB oder 42CrMo sind gängige Wahl für hochwertige präzisionsgeschmiedete Fahrwerksteile, aufgrund ihrer hervorragenden Ausgewogenheit dieser Eigenschaften ausgewählt.

Härte vs. verstehen. Zähigkeit

Es ist ein weit verbreitetes Missverständnis, Härte und Zähigkeit als dasselbe zu betrachten. In der Metallurgie, Sie sind unterschiedliche und oft gegensätzliche Eigenschaften, und das Gleichgewicht zwischen ihnen ist für die Fahrwerkskomponenten von größter Bedeutung.

- Härte: This is the material's ability to resist surface indentation and abrasion. Für Teile wie Kettenglieder und Rollen ist eine hohe Oberflächenhärte erforderlich, um dem Schleifverschleiß durch Sand standzuhalten, Kies, und Rock. Die Härte wird oft auf der Rockwell-C-Skala gemessen (HRC).

- Zähigkeit: This is the material's ability to absorb energy and deform without fracturing. Ein Teil mit geringer Zähigkeit ist spröde, wie Glas. Es könnte sehr schwer sein, aber ein starker Aufprall lässt es zerbrechen. Der Kern einer Fahrwerkskomponente muss robust sein, um die Stoßbelastungen durch das Herunterfallen der Maschine zu absorbieren, auf Hindernisse stoßen, oder scharfes Drehen.

Ein perfektes Fahrwerksteil, daher, hat eine Doppelpersönlichkeit. Es hat ein sehr hartes Außengehäuse" Verschleiß und eine härtere Bekämpfung, duktilerer innerer „Kern“." um Stößen und Stößen standzuhalten. Diese Doppelnatur zu erreichen, ist das Hauptziel des Wärmebehandlungsprozesses, was wir später erkunden werden. Die Wahl einer Stahllegierung mit guter Härtbarkeit ist der erste Schritt, um diese Doppelpersönlichkeit zu ermöglichen.

Das Gespenst der Verunreinigungen

Ebenso wichtig wie die Elemente, die absichtlich hinzugefügt werden, sind diejenigen, die strikt ausgeschlossen werden müssen. Schwefel (S) und Phosphor (P) sind für diese Anwendung die beiden schädlichsten Verunreinigungen im Stahl.

- Schwefel: Führt zur Bildung von Mangansulfiden, which create weak points within the steel's grain structure. This can severely reduce the material's ductility and impact toughness, wodurch es unter Last anfälliger für Risse wird.

- Phosphor: Kann ein Phänomen verursachen, das als „Anlassversprödung“ bekannt ist," Dabei wird der Stahl spröde, nachdem er in einem bestimmten Temperaturbereich gehalten oder langsam abgekühlt wurde. Es verringert auch die Gesamtzähigkeit.

Renommierte Stahlwerke und Schmiedehäuser unternehmen große Anstrengungen, um „sauber“ zu produzieren" Stahl mit extrem niedrigem Schwefel- und Phosphorgehalt. Bei der Bewertung eines Lieferanten von präzisionsgeschmiedeten Fahrwerksteilen, Sich nach ihrer Stahlbeschaffung und ihren Standards für die Reinheit der Elemente zu erkundigen, ist ein Zeichen für einen anspruchsvollen Käufer. Das Vorhandensein dieser Verunreinigungen ist ein unsichtbarer Fehler, der zu katastrophalen und vorzeitigen Ausfällen im Feld führen kann.

Faktor 2: Der Präzisionsschmiedeprozess und seine Auswirkungen

Wenn die Materialauswahl die Wahl des Tons ist, the manufacturing process is the work of the sculptor's hands. Die Methode, mit der der Stahl von einem Rohblock zu einem fertigen Kettenglied oder einer Rolle geformt wird, hat tiefgreifende Auswirkungen auf seine innere Struktur und, folglich, seine Stärke und Lebensdauer. Hier wird die Unterscheidung zwischen Guss und Schmieden nicht nur zu einem technischen Detail, aber ein grundlegender Unterschied in Qualität und Leistung.

Schmieden vs. Casting: Eine Geschichte zweier Mikrostrukturen

Stellen Sie sich einen Holzblock vor. Entlang der Faserrichtung ist es viel stärker als dagegen. Das Schmieden funktioniert nach einem ähnlichen Prinzip, aber mit der mikroskopischen Kornstruktur von Stahl. Casting, andererseits, ist ein ganz anderer Prozess.

| Besonderheit | Casting | Präzisionsschmieden |

|---|---|---|

| Verfahren | Geschmolzenes Metall wird in eine Form gegossen und erstarrt. | Ein massiver Stahlbarren wird unter enormem Druck mithilfe von Matrizen erhitzt und geformt. |

| Getreidestruktur | zufällig, isotrop (gleiche Eigenschaften in alle Richtungen). Enthält oft Porosität. | Die Körner werden verfeinert und so ausgerichtet, dass sie der Form des Teils folgen, Schaffung eines kontinuierlichen Getreideflusses. |

| Interne Mängel | Anfällig für Porosität (Gasblasen), Schrumpfungshohlräume, und kalte Schließungen. | Beseitigt innere Hohlräume und Porosität durch Druckkraft. |

| Stärke & Zähigkeit | Im Allgemeinen geringere Zugfestigkeit und Ermüdungsbeständigkeit. Spröder. | Überlegene Zugfestigkeit, Ermüdungsleben, und Schlagzähigkeit. |

| Zuverlässigkeit | Weniger vorhersehbar; Versteckte interne Mängel können zu unerwarteten Ausfällen führen. | Äußerst zuverlässig und konsistent von Teil zu Teil aufgrund der verfeinerten Struktur. |

Casting ist, als würde man einen Eiswürfel herstellen. Man gießt flüssiges Wasser in ein Tablett und es gefriert. Die resultierende Kristallstruktur ist zufällig. Ähnlich, beim Gießen, geschmolzener Stahl wird in eine Form gegossen. Während es abkühlt, Die Körner bilden sich zufällig, ungleichmäßiges Muster. Dies kann zu mikroskopisch kleinen Hohlräumen und einer Struktur führen, die von Natur aus schwächer und anfälliger für Risse unter Belastung ist.

Schmieden, im Gegensatz, ist ein Prozess der Verfeinerung. Ein massiver Barren aus hochwertigem Stahl wird auf eine formbare Temperatur erhitzt (aber nicht geschmolzen) und dann gedrückt, gehämmert, oder zwischen zwei maßgeschneiderten Matrizen unter tausenden Tonnen Druck in Form gepresst. This immense force does something remarkable to the steel's internal grain structure. Es zwingt die Körner dazu, sich auszurichten und entlang der Konturen des Teils zu fließen, ähnlich wie die Fasern in einem Muskel. Dieser „Kornfluss“." beseitigt innere Hohlräume und schafft eine kontinuierliche, dichte Struktur, die außergewöhnlich stark und widerstandsfähig gegen Ermüdung und Stöße ist. Ein präzisionsgeschmiedetes Fahrwerksteil, daher, von Natur aus überlegen in seiner Fähigkeit, dem brutalen Arbeitsleben schwerer Maschinen standzuhalten.

Die Nuancen der Wärmebehandlung: Abschrecken und Anlassen

Durch das Schmieden entsteht die ideale Kornstruktur, Aber die Wärmebehandlung entfaltet ihr volles Potenzial. Hierbei handelt es sich um einen sorgfältig kontrollierten thermischen Prozess, der die doppelte Persönlichkeit einer harten Oberfläche und eines robusten Kerns erzeugen soll.

- Austenitisieren: Das Schmiedeteil wird auf eine präzise Temperatur erhitzt (typischerweise etwa 850–950 °C) Dabei wandelt sich seine innere Kristallstruktur in eine Phase namens Austenit um. Dies ist der Ausgangspunkt für die Aushärtung.

- Quenching: Unmittelbar nach dem Austenitisieren, Durch Eintauchen in ein Medium wie Wasser wird das Teil schnell abgekühlt, Öl, oder eine Polymerlösung. Diese schnelle Abkühlung zwingt den Austenit zur Umwandlung in Martensit, eine extrem harte, aber auch sehr spröde Kristallstruktur. Die Geschwindigkeit des Abschreckens ist entscheidend; too slow and the part won't achieve full hardness, zu schnell und es kann reißen oder sich verziehen. The specific quench medium is chosen based on the steel alloy and the part's geometry.

- Temperieren: Ein nur abgeschrecktes Teil ist zu spröde für den Einsatz. Es würde beim ersten erheblichen Aufprall zerbrechen. Beim Anlassen wird das abgeschreckte Teil wieder auf eine niedrigere Temperatur erhitzt (Z.B., 200-500°C) und halten Sie es für eine bestimmte Zeit. Durch diesen Prozess werden die inneren Spannungen durch das Abschrecken abgebaut und ein Teil des spröden Martensits kann sich in duktilere Strukturen umwandeln. Tempering reduces the overall hardness slightly but dramatically increases the part's toughness.

Die Kunst und Wissenschaft der Wärmebehandlung besteht darin, die perfekte Anlasstemperatur und -zeit zu finden, um das optimale Gleichgewicht zwischen Oberflächenhärte für Verschleißfestigkeit und Kernzähigkeit für Schlagfestigkeit zu erreichen. Für Komponenten wie Laufrollen oder Umlenkrollen, ein Prozess namens Induktionshärten wird häufig verwendet. Hier, Lediglich die äußere Oberfläche des Teils wird mit einer Induktionsspule schnell erhitzt und anschließend abgeschreckt. Dadurch entsteht eine sehr tiefe, sehr hartes Außengehäuse, wobei der Kern des Teils im Original belassen wird, härterer Staat – der ultimative Ausdruck des dualen Persönlichkeitsprinzips.

Maßgenauigkeit und Oberflächenbeschaffenheit

Die „Präzision" Beim Präzisionsschmieden handelt es sich nicht nur um einen Marketingbegriff. Die Verwendung von fortgeschrittenen, Computergesteuerte Matrizen und leistungsstarke hydraulische Pressen ermöglichen die Herstellung von Teilen mit sehr engen Maßtoleranzen. Dies bedeutet, dass das Teil seiner endgültigen Form sehr nahe kommt, erfordert nur minimale Bearbeitung nach dem Schmieden. Dies hat mehrere Vorteile:

- Konsistenz: Jedes Teil ist praktisch identisch, Gewährleistung einer ordnungsgemäßen Passform und Funktion innerhalb der Fahrwerksbaugruppe.

- Stärke: Weniger Bearbeitung bedeutet, dass der beim Schmieden entstehende vorteilhafte Kornfluss erhalten bleibt, insbesondere auf kritischen Oberflächen.

- Kosteneffektivität: Reduzierte Bearbeitungszeit und Materialverschwendung tragen zu einem effizienteren Produktionsprozess bei.

Eine glatte Oberfläche, frei von Zunder und Rauheit, die oft mit älteren Schmiedemethoden einhergehen, ist auch ein Qualitätsmerkmal. Eine glattere Oberfläche verringert die Reibung und bietet eine bessere Grundlage für Dichtungen, Dies führt zu einer längeren Lebensdauer von Komponenten wie Rollen und Umlenkrollen.

Faktor 3: Design und Engineering für spezifische Anwendungen

Ein Tracklink ist nicht gleich ein Tracklink. Eine Komponente, die für einen Bulldozer entwickelt wurde, der im Sand arbeitet, Schleifböden in den Vereinigten Arabischen Emiraten stellen andere Anforderungen als ein Bagger, der Gestein in einem südkoreanischen Steinbruch zertrümmert, oder ein Betrieb im Permafrost Sibiriens. Wahre Exzellenz bei präzisionsgeschmiedeten Fahrwerksteilen entsteht durch eine Technik, die diese vielfältigen und feindlichen Umgebungen berücksichtigt. Die Geometrie, Masse, und das spezifische Wärmebehandlungsprofil eines Teils sollte eine direkte Reaktion auf seine beabsichtigte Anwendung sein.

Umgebungen mit hohem Abrieb (Bergbau in Australien, Wüsten des Nahen Ostens)

In Umgebungen, die von Sand dominiert werden, feine Körnung, und abrasives Gestein, Der Hauptfeind ist der Verschleiß. Die ständige Schleifwirkung wirkt wie Sandpapier auf alle beweglichen Teile des Unterwagens.

- Technischer Schwerpunkt: Die Konstruktionspriorität liegt hier in der Maximierung der Oberflächenhärte. Ziel ist es, ein Teil zu schaffen, das diesem unerbittlichen Abrieb möglichst lange standhält.

- Material & Wärmebehandlung: Dies erfordert, dass Stahllegierungen mit hohem Chromgehalt harte Chromkarbide bilden. Der Wärmebehandlungsprozess wird so abgestimmt, dass eine sehr hohe Oberflächenhärte entsteht (oft im Bereich von 52-58 HRC) und ein tief gehärtetes Gehäuse. Unter diesen Bedingungen ist das Induktionshärten besonders effektiv für Laufrollen und Umlenkrollen, eine tiefe schaffen, verschleißfeste Schale.

- Designüberlegungen: Die Geometrie der Teile kann optimiert werden, um Material abzuwerfen und Kontaktbereiche zu reduzieren, in denen sich Sandpartikel verfangen können. Auch die Gestaltung der Dichtungen an Rollen und Umlenkrollen ist von größter Bedeutung, als Verhinderung des Eindringens von Feinstaub, Schleifpartikel sind der Schlüssel zur Verhinderung innerer Zerstörung.

Bedingungen mit hoher Belastung (Steinbruch, Abriss)

Im Steinbruch oder auf einer Abbruchstelle, Das Fahrwerk ist ständigen Belastungen ausgesetzt, starke Stoßbelastungen. Möglicherweise fährt die Maschine scharf über, gebrochener Stein, oder das gesamte Chassis kann durch den Aufprall eines Hydraulikhammers oder eines großen Eimers mit Steinen erzittern.

- Technischer Schwerpunkt: Hier, Die Priorität verlagert sich von reiner Härte hin zu Zähigkeit und Schlagfestigkeit. Ein Teil, der zu schwer ist (und daher spröde) wird unter diesen Stoßbelastungen katastrophal versagen.

- Material & Wärmebehandlung: Es wird jedoch weiterhin eine strapazierfähige Oberfläche benötigt, Die Kernfestigkeit ist der Star der Show. Legierungen mit Molybdän und Nickel werden aufgrund ihrer hervorragenden Schlagzähigkeitseigenschaften bevorzugt. Der Tempervorgang wird auf eine etwas höhere Temperatur eingestellt, Es werden einige Härtepunkte geopfert, um eine deutliche Steigerung der Duktilität und Zähigkeit zu erreichen. Das Ziel ist ein Teil, das sich biegen und Energie absorbieren kann, ohne zu brechen.

- Designüberlegungen: Teilegeometrien können in Bereichen mit hoher Belastung großzügigere Radien und Verrundungen aufweisen, um Lasten zu verteilen und Spannungskonzentrationen zu verhindern, an denen Risse entstehen könnten. Die Gesamtmasse und der Querschnitt des Teils könnten erhöht werden, um mehr Volumen zum Absorbieren der Aufprallenergie bereitzustellen.

Betrieb bei extremen Temperaturen (Sibirischer Frost, Afrikanische Hitze)

Die Temperatur führt zu einer weiteren Dimension der Belastung des Materials. Stahl verhält sich unterschiedlich, wenn er sehr kalt oder sehr heiß ist.

- Kaltes Wetter (-20°C bis -50°C): Das Hauptrisiko bei extremer Kälte ist Sprödbruch. Viele Stähle durchlaufen einen Übergang von duktil zu spröde" wenn die Temperatur sinkt. Ein Teil, das bei 20 °C vollkommen zäh ist, könnte bei -40 °C so spröde wie Glas werden.

- Technische Lösung: Dies erfordert die Auswahl von Stahllegierungen mit einer sehr niedrigen Übergangstemperatur von duktil zu spröde. Der Zusatz von Nickel verbessert besonders effektiv die Kältezähigkeit. Strenge Qualitätskontrolle zur Beseitigung von Verunreinigungen wie Phosphor, was diese Übergangstemperatur erhöhen kann, ist absolut lebenswichtig. Jede für diese Anwendungen vorgesehene Stahlcharge muss auf ihre Kälteschlagzähigkeit geprüft werden.

- Heißes Wetter (40°C+ und hohe Betriebstemperaturen): In heißen Klimazonen, Die Herausforderung ist eine andere. Der Stahl selbst kann einen Teil seiner Festigkeit und Härte verlieren, wenn seine Temperatur durch Umgebungswärme in Kombination mit der durch Reibung erzeugten Wärme steigt.

- Technische Lösung: Molybdän und Vanadium sind hier wichtige Legierungselemente. Sie tragen dazu bei, dass der Stahl seine Härte und Festigkeit bei erhöhten Temperaturen behält, eine Eigenschaft, die als „Heißhärte“ bekannt ist." Auch die Schmier- und Dichtungssysteme werden stärker beansprucht, Daher werden Konstruktionen, die die Kühlung fördern und Dichtungen vor Überhitzung schützen, immer wichtiger.

Ein aufschlussreicher Lieferant von hochwertige Baggerkomponenten wird keine Einheitslösung anbieten. Sie führen einen Dialog über Ihre konkrete Anwendung, Standort, und die Art der Arbeit, die Ihre Maschinen leisten. Dieser Beratungsansatz ist ein starker Indikator dafür, dass ein Hersteller die tiefgreifenden technischen Prinzipien hinter seinen präzisionsgeschmiedeten Fahrwerksteilen versteht.

Faktor 4: Qualitätssicherung und Herstellerreputation

Auch mit den besten Materialien und modernsten Schmiedeverfahren, Die endgültige Qualität eines Fahrwerksteils ist nur so gut wie die Systeme zur Überprüfung. Qualitätssicherung (Qualitätssicherung) ist kein einzelner Schritt, sondern eine allgegenwärtige Kultur, die jede Produktionsstufe durchdringen sollte, von der Rohmaterialprüfung bis zur Endverpackung. A manufacturer's reputation is built not on marketing claims, sondern auf der nachweisbaren Konsistenz und Zuverlässigkeit seiner Produkte, Unterstützt durch robuste Supportsysteme.

Dekodierung von Zertifizierungen

Zertifizierungen sind eine Möglichkeit, unabhängig zu überprüfen, ob ein Hersteller weltweit anerkannte Standards für das Qualitätsmanagement einhält. They are a baseline indicator of a company's commitment to process control and customer satisfaction.

- ISO 9001: Dies ist der grundlegendste und am weitesten anerkannte Qualitätsmanagementstandard. Eine ISO 9001 Die Zertifizierung bedeutet, dass der Hersteller über ein dokumentiertes und geprüftes Qualitätsmanagementsystem verfügt (QMS). Dies bedeutet, dass Prozesse für Dinge wie die Dokumentenkontrolle vorhanden sind, Korrekturmaßnahmen, interne Audits, und ein Fokus auf kontinuierliche Verbesserung. While it doesn't guarantee the quality of a specific part, Es stellt sicher, dass ein Rahmen zur Erzielung von Qualität vorhanden ist.

- Andere relevante Standards: Abhängig von der Branche, andere Zertifizierungen wie ISO/TS 16949 (für Automobilzulieferer, die sehr strenge Qualitätsanforderungen stellt) oder spezifischer OEM (Originalausrüstung Hersteller) Lieferantenqualifikationen können starke Indikatoren für einen erstklassigen Hersteller sein. Ein Unternehmen, das als Lieferant für große Maschinenmarken fungiert, hat wahrscheinlich strenge und anspruchsvolle Qualitätsprüfungen bestanden.

Wenn Sie einen Lieferanten in Betracht ziehen, fragen Sie nach ihren Zertifizierungen. Ein seriöses Unternehmen wird stolz sein, sie zu teilen. Seien Sie vorsichtig bei Lieferanten, die ihre Qualitätsmanagement-Qualifikationen vage oder abweisend äußern.

Die Bedeutung von Rückverfolgbarkeit und Chargenprüfung

Wie können Sie sicher sein, dass das Kettenglied, das Sie heute erhalten, mit der gleichen Sorgfalt und der gleichen Stahlqualität hergestellt wurde wie das, das Sie vor sechs Monaten gekauft haben?? Die Antwort ist Rückverfolgbarkeit und Chargenprüfung.

- Rückverfolgbarkeit: Ein robustes Rückverfolgbarkeitssystem ermöglicht es einem Hersteller, eine einzelne Komponente über den gesamten Produktionsverlauf zurückzuverfolgen. Jeder Teil, oder zumindest jede Charge von Teilen, sollte mit einem Code gekennzeichnet sein. Dieser Code verweist auf Aufzeichnungen, in denen die spezifische Wärme des Stahls aufgeführt ist, aus dem er stammt (mit seinem chemischen Analysebericht), das Datum, an dem es gefälscht wurde, die Parameter seines Wärmebehandlungszyklus, und die Ergebnisse seiner Maß- und Härteprüfungen. Das ist von unschätzbarem Wert. Sollte vor Ort jemals ein Problem auftreten, Durch die Rückverfolgbarkeit kann der Hersteller die Grundursache schnell identifizieren und feststellen, ob andere Teile derselben Charge betroffen sein könnten.

- Chargentests: Es ist nicht möglich, jedes einzelne Teil bis zur Zerstörung zu testen. Stattdessen, Hersteller setzen auf systematische Chargenprüfungen. Aus jedem Produktionslauf, Es werden repräsentative Proben entnommen und einer Reihe von Tests unterzogen:

- Spektrographische Analyse: Zur Überprüfung der chemischen Zusammensetzung des Stahls.

- Härteprüfung: Zur Prüfung sowohl der Oberflächenhärte als auch der Härte in verschiedenen Tiefen (Gehäusetiefenprofil).

- Zugprüfung: To measure the material's ultimate strength and ductility.

- Schlagprüfung (Z.B., Charpy-Test): To measure the material's toughness, Bei Teilen, die für kalte Klimazonen bestimmt sind, wird sie oft bei verschiedenen Temperaturen durchgeführt.

- Mikrostrukturanalyse: Ein Metallurge wird schneiden, polieren, und eine Probe ätzen, um ihre Kornstruktur unter einem Mikroskop zu untersuchen, auf der Suche nach der Geldbuße, gleichmäßiges Korn einer ordnungsgemäßen Schmiede- und Wärmebehandlung.

Ein transparenter Lieferant kann Testberichte bereitstellen und seine Testhäufigkeit und -verfahren erläutern. Diese Daten sind der objektive Beweis für den Qualitätsanspruch.

Bewertung der Lieferanten-Support- und Garantierichtlinien

Die Beziehung zu einem Teilelieferanten sollte nicht mit der Bezahlung der Rechnung enden. The post-sale support and warranty policy are a direct reflection of the manufacturer's confidence in their own product.

- Garantie: Lesen Sie die Garantiebestimmungen sorgfältig durch. Was deckt es ab?, und wie lange? Basiert es auf Betriebsstunden oder einem Zeitraum?? Wie läuft die Geltendmachung eines Anspruchs ab?? Ein klares, umfassend, und eine faire Garantie sind ein Zeichen dafür, dass ein Hersteller hinter seinen präzisionsgeschmiedeten Fahrwerksteilen steht. Eine vage oder nicht vorhandene Garantie ist ein großes Warnsignal.

- Technische Unterstützung: Können Sie mit jemandem sprechen, der sich technisch mit dem Produkt auskennt?? Wenn Sie eine Frage zur Installation haben, oder wenn Sie ein ungewöhnliches Abnutzungsmuster feststellen, Gibt es einen Experten, der Sie beraten kann?? Der Zugang zu kompetentem technischem Support kann genauso wertvoll sein wie das Teil selbst, insbesondere bei der Diagnose komplexer Probleme.

- Verfügbarkeit und Logistik: Ein großer Teil ist nutzlos, wenn man ihn nicht dann bekommt, wenn man ihn braucht. Evaluate the supplier's inventory levels and their logistical capabilities, speziell für Ihre Region. Verfügen sie über Vertriebszentren, die Märkte in Australien bedienen können?, Russland, oder Südostasien effizient? Ein Lieferant mit einem starken globalen Logistiknetzwerk kann Ihre Ausfallzeiten erheblich reduzieren, wenn ein kritisches Teil benötigt wird.

Faktor 5: Langfristiger Wert und Gesamtbetriebskosten (Tco)

In der Welt der Schwermaschinen, Die gefährlichste Zahl in einem Zitat ist oft die niedrigste. Eine Beschaffungsstrategie, die sich ausschließlich auf die Minimierung des anfänglichen Kaufpreises von Fahrwerksteilen konzentriert, ist ein Rezept für langfristige finanzielle Probleme. Ein ausgefeilterer und letztendlich profitablerer Ansatz ist die Bewertung der Gesamtbetriebskosten (Tco). TCO ist eine finanzielle Schätzung, die Käufern hilft, die direkten und indirekten Kosten eines Produkts über seinen gesamten Lebenszyklus zu ermitteln. Es zeigt sich, dass die tatsächlichen Kosten einer Komponente weit über dem Aufkleberpreis liegen.

Über den ursprünglichen Kaufpreis hinaus

Die Anschaffungskosten für einen Satz präzisionsgeschmiedeter Fahrwerksteile werden mit ziemlicher Sicherheit höher sein als die ihrer gegossenen Gegenstücke. Der komplexere Herstellungsprozess, hochwertigere Rohstoffe, und eine umfassende Qualitätskontrolle tragen alle zu dieser höheren Vorabinvestition bei. Jedoch, Dieser anfängliche Preis ist nur ein Teil eines viel größeren Puzzles. Die TCO-Berechnung zwingt uns, alle anderen damit verbundenen Kosten zu berücksichtigen, die günstiger sind, minderwertiger Teil wird unweigerlich entstehen.

Eine TCO-Analyse für Fahrwerksteile sollte Folgendes umfassen::

- Erstkaufspreis: Die Kosten der Komponenten selbst.

- Arbeitskosten für die Installation: Die Kosten für die Mechanik' Zeit, die alten Teile zu entfernen und die neuen einzubauen.

- Kosten für Ausfallzeiten: Der Umsatzverlust für jede Stunde, in der die Maschine außer Betrieb ist.

- Erwartete Lebensdauer: Die Anzahl der Betriebsstunden, die das Teil voraussichtlich halten wird.

- Zukünftige Ersatzkosten: Der Preis des nächsten Teilesatzes und der Arbeitsaufwand für deren Installation.

Wenn man eine längere Lebensdauer berücksichtigt, Die Kosten pro Stunde eines Premiumteils fallen oft deutlich niedriger aus als die eines Billigteils.

Berechnung der Ausfallkosten

Die Kosten von Ausfallzeiten sind der bedeutendste und oft am meisten unterschätzte Faktor in der TCO-Gleichung. Es ist kein Soft, abstrakte Zahl; it is hard cash evaporating from the company's bottom line. Wie fängt man an, es zu quantifizieren??

Stellen Sie sich einen 40-Tonnen-Bagger vor, der auf einer kritischen Strecke eines Bauprojekts arbeitet.

- Entgangene Einnahmen: Wenn die Maschine generiert, Zum Beispiel, $200 pro Stunde Umsatz für das Unternehmen, Jede Stunde, in der es untätig bleibt, ist ein direkter Verlust von $200.

- Operator & Supportkosten: Der Betreiber wird wahrscheinlich noch bezahlt, ebenso wie etwaiges Hilfspersonal (Z.B., LKW-Fahrer warten darauf, dass der Bagger sie belädt). Let's say this is another $50 pro Stunde.

- Projektstrafen: Viele große Verträge enthalten Strafklauseln für Verzögerungen. Wenn der Ausfall dieser einen Maschine das gesamte Projekt verzögert, Die Kosten können sich auf Tausende oder Zehntausende Dollar pro Tag belaufen.

- Reputationsschaden: Consistently failing to meet deadlines due to equipment breakdowns damages a company's reputation, was es schwieriger macht, künftige Ausschreibungen zu gewinnen.

Let's imagine a cheap set of track chains fails after 2,500 Std., während ein Premium-Set von präzisionsgeschmiedete Raupenketten dauert 4,000 Std.. Das günstige Set hätte vielleicht gespart $2,000 beim Erstkauf. Innerhalb dieses Zeitfensters von 4.000 Stunden ist jedoch ein zusätzlicher Austauschzyklus erforderlich. Dieser zusätzliche Zyklus könnte dazu führen 16 Arbeitsstunden ($1,200) Und 16 Stunden Maschinenstillstand ($3,200 Allein durch Umsatzeinbußen). Die Gesamtkosten dafür „gespart“." $2,000 ist jetzt ein tatsächlicher Verlust von $2,400 ($1,200 + $3,200 – $2,000), and that's before even considering project penalties. Der Premium-Teil, trotz der höheren Anschaffungskosten, liefert eine weitaus bessere Kapitalrendite.

Die symbiotische Beziehung mit Wartungspraktiken

Der volle Wert hochwertiger, präzisionsgeschmiedeter Fahrwerksteile kann nur in Kombination mit sorgfältigen Wartungspraktiken ausgeschöpft werden. Die beiden sind miteinander verflochten. Eine Premiumkomponente verträgt ein gewisses Maß an Vernachlässigung besser als eine Billigkomponente, aber seine Lebensdauer wird sich trotzdem verkürzen. Umgekehrt, Selbst die beste Wartung kann ein Teil aus minderwertigen Materialien nicht retten.

Zu den wichtigsten Wartungsmaßnahmen, die die Lebensdauer Ihrer Investition maximieren, gehören::

- Regelmäßige Reinigung: Regelmäßig Schlamm entfernen, Felsen, und Schmutz vom Fahrgestell. Verpacktes Material erhöht das Gewicht, Beanspruchung, und abrasiver Verschleiß.

- Richtige Kettenspannung: Eine zu straffe Spur führt zu einem massiven Anstieg der Reibung und des Verschleißes aller Komponenten. Eine zu lockere Spur kann dazu führen, dass die Maschine „aus der Spur“ gerät" und erheblichen Schaden anrichten. Die Kettenspannung sollte regelmäßig gemäß den OEM-Spezifikationen und den aktuellen Arbeitsbedingungen überprüft und angepasst werden.

- Regelmäßige Inspektionen: Untersuchen Sie das Fahrwerk täglich visuell auf lockere Schrauben, undichte Dichtungen, oder ungewöhnliche Tragemuster. Der Einsatz von Ultraschallwerkzeugen zur Messung des Verschleißes von Komponenten wie Kettengliedern und Rollen ermöglicht eine proaktive Planung des Austauschs, Verwandeln Sie unerwartete Ausfallzeiten in geplante Wartungsarbeiten.

- Intelligente Bedienung: Schulung der Bediener zur Minimierung von Rückwärtsfahrten mit hoher Geschwindigkeit, Vermeiden Sie unnötig scharfe Kurven, und das Arbeiten an Hängen bergauf und bergab statt quer dazu kann den Fahrwerksverschleiß erheblich reduzieren.

Die Investition in hochwertige Teile und die Investition in eine gute Wartung sind zwei Seiten derselben Medaille. Beides sind wesentliche Bestandteile einer Strategie zur Maximierung der Maschinenverfügbarkeit und Rentabilität.

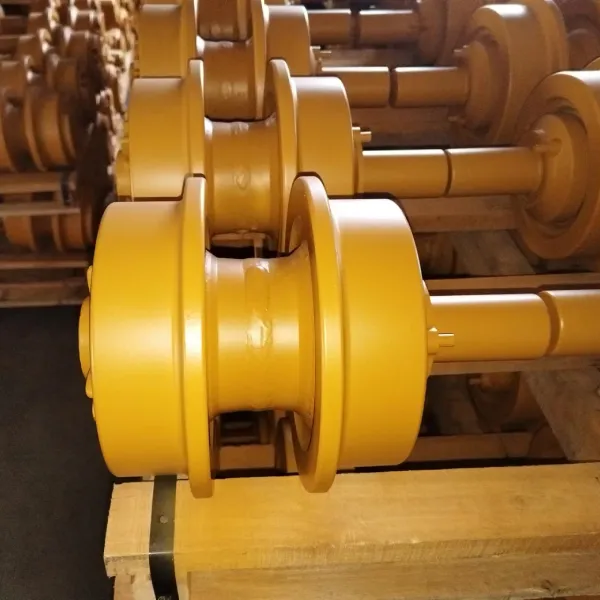

Eine eingehendere Untersuchung der wichtigsten Fahrwerkskomponenten

Während wir das Fahrwerk als System besprochen haben, Es besteht aus mehreren unterschiedlichen Komponenten, jedes mit seiner eigenen einzigartigen Rolle und seinen eigenen Verschleißeigenschaften. Das Verständnis dieser einzelnen Teile hilft bei der Diagnose von Verschleiß und bei der fundierten Auswahl von Ersatzteilen.

| Komponente | Primäre Funktion | Häufige Verschleißmuster | Schmiedevorteile |

|---|---|---|---|

| Gleiskette / Verbindungsaufbau | Bildet den flexiblen „Gürtel“." dass die Maschine läuft; verbindet die Bodenplatten. | Interner Bolzen- und Buchsenverschleiß; Gelenkschienenverschleiß durch Rollen. | Hervorragende Ermüdungsbeständigkeit, um konstanten Biege- und Zugbelastungen standzuhalten. |

| Laufrollen (Untere Rollen) | Support the machine's weight on the track chain. | Flanschverschleiß durch Drehen; Profilverschleiß durch Kontakt mit den Gliedern. | Hohe Oberflächenhärte, um Verschleiß zu widerstehen; Robustheit des Kerns, um Stößen auf unebenem Boden standzuhalten. |

| Trägerrollen (Top-Roller) | Stützen Sie das Gewicht der Raupenkette auf ihrem Rückweg. | Profilverschleiß durch die Raupenkette. | Eine hervorragende Abdichtung ist entscheidend; Der geschmiedete Körper sorgt für eine starke, Stabiles Gehäuse für Lager und Dichtungen. |

| Kettenrad | Lässt sich mit den Kettenbuchsen verbinden, um die Kette anzutreiben. | Zahnverschleiß, „Haken" der Zähne, wenn sie sich abnutzen. | Außergewöhnliche Härte an den Zahnkontaktflächen, um dem Verschleiß durch den Buchseneingriff zu widerstehen. |

| Leerlauf | Führt die Kette an der Vorderseite des Unterwagens und dient zum Einstellen der Kettenspannung. | Laufflächen- und Flanschverschleiß, ähnlich wie Rollen. | Groß, Komplexe Geometrien profitieren stark von der Festigkeit und Integrität des Schmiedeprozesses. |

Ketten verfolgen: Dies ist das Grundgerüst der Strecke. Die Präzision, mit der die Bolzen und Buchsen gefertigt und wärmebehandelt werden, bestimmt, wie lange die Kette ihre korrekte Teilung beibehält (der Abstand zwischen den Stiften). Da sich Stifte und Buchsen im Inneren abnutzen, die Tonhöhe verlängert sich, was den Verschleiß des Kettenrads beschleunigt. Die Glieder selbst müssen enormen Zugkräften und abrasivem Verschleiß standhalten, Daher ist die feine Kornstruktur eines geschmiedeten Glieds unverzichtbar.

Roller und Idlers: Diese Komponenten leben ein Leben lang unter ständiger Kompression und Reibung. Ihre Fähigkeit, reibungslos zu rollen und Verschleiß zu widerstehen, hängt von ihrer Oberflächenhärte und der Qualität ihrer inneren Lager und Dichtungen ab. Durch ein Leck in einer Rollendichtung kann Schleifkorn eindringen und Öl austreten, was zu einem schnellen und vollständigen Ausfall führt. Der Robuste, Der maßgenaue Körper einer geschmiedeten Walze bietet die bestmögliche Unterbringung dieser kritischen Dichtungen.

Kettenrad: Das Kettenrad überträgt die Kraft vom Achsantrieb auf die Raupenkette. Die Spitzen der Kettenradzähne unterliegen beim Eingriff mit den Kettenbuchsen einer extrem hohen Kontaktspannung. Schmieden, Anschließend erfolgt eine präzise Induktionshärtung der Zähne, Nur so kann ein Kettenrad entstehen, das diesen Kräften ohne vorzeitigen Verschleiß oder Zahnbruch standhält.

Indem wir die spezifische Aufgabe jedes Teils verstehen, man kann besser verstehen, warum ein Generikum, Ein einheitlicher Ansatz für Material und Herstellung ist unzureichend. Jede Komponente erfordert eine maßgeschneiderte Lösung, und der Präzisionsschmiedeprozess bietet die Flexibilität und Kontrolle, um diese maßgeschneiderte Lösung mit beispielloser Festigkeit und Zuverlässigkeit zu liefern.

Häufig gestellte Fragen (FAQ)

Was ist der wichtigste Unterschied zwischen präzisionsgeschmiedeten und gegossenen Fahrwerksteilen?? Der Hauptunterschied liegt in der inneren Kornstruktur des Metalls. Forging kneads and aligns the steel's grain to follow the shape of the part, eine dichte erzeugen, durchgehende Struktur, die deutlich stärker und widerstandsfähiger gegen Stöße und Ermüdung ist. Beim Gießen wird geschmolzenes Metall in eine Form gegossen, Dies führt zu einer zufälligen Kornstruktur, die mikroskopisch kleine Hohlräume enthalten kann, Dadurch wird es spröder und anfälliger für unerwartete Ausfälle unter Belastung.

Wie wirkt sich meine Arbeitsumgebung darauf aus, welche Fahrwerksteile ich auswählen sollte?? Ihre Umgebung ist ein entscheidender Faktor. Für stark abrasive Bedingungen wie Sand oder feinen Kies, Sie benötigen Teile mit maximaler Oberflächenhärte, um Verschleiß zu widerstehen. Für anspruchsvolle Arbeiten wie im Steinbruch, Sie benötigen Teile mit hervorragender Kernzähigkeit, um Stöße ohne Risse zu absorbieren. Für extreme Kälte, Sie benötigen Teile aus speziellen Stahllegierungen, die bei niedrigen Temperaturen nicht spröde werden. A good supplier will help you match the part's engineering to your specific application.

Kann ich Fahrwerkskomponenten verschiedener Hersteller kombinieren und kombinieren?? Obwohl es manchmal möglich ist, es wird im Allgemeinen nicht empfohlen. Unterschiedliche Hersteller können geringfügige Abweichungen bei den Maßtoleranzen aufweisen, Materialspezifikationen, und Härteprofile. Nicht übereinstimmende Komponenten können zu einer falschen Passung und einem beschleunigten Verschleiß des gesamten Systems führen. Zum Beispiel, ein neues, Eine Raupenkette mit korrekter Teilung, die auf einem verschlissenen Kettenrad läuft, führt dazu, dass die neue Kette viel schneller verschleißt. Für optimale Leistung und Lebensdauer, Es ist am besten, ein vollständiges zu verwenden, abgestimmtes System aus einem Guss, hochwertiger Hersteller.

Ist ein höherer Preis für Präzisionsschmiedeteile immer gerechtfertigt?? Bei der Bewertung unter dem Gesichtspunkt der Gesamtbetriebskosten (Tco), Der höhere Einstiegspreis ist fast immer gerechtfertigt. Die längere Lebensdauer und die überlegene Zuverlässigkeit präzisionsgeschmiedeter Teile führen zu weniger Austauschzyklen, reduzierte Arbeitskosten, Und, am wichtigsten, eine drastische Reduzierung kostspieliger Maschinenstillstandszeiten. Die im Voraus gezahlte geringe Prämie ist eine Investition, die erhebliche Erträge abwirft, indem sie Ihre Maschinen produktiv und profitabel hält.

How can I verify the quality of a potential supplier's parts? Suchen Sie nach objektiven Beweisen. Fragen Sie nach Qualitätszertifizierungen wie ISO 9001. Erkundigen Sie sich nach der Materialbeschaffung und verlangen Sie die Einsicht in chemische Analyse- und mechanische Prüfberichte für ihren Stahl. Besprechen Sie ihre Wärmebehandlungsprozesse. Ein seriöser Hersteller ist transparent und in der Lage, detaillierte technische Daten bereitzustellen, um seine Qualitätsansprüche zu untermauern. Endlich, Berücksichtigen Sie die Garantie und den Grad des technischen Supports, denn dies spiegelt ihr Vertrauen in ihr eigenes Produkt wider.

Wann sollte ich planen, mein Fahrwerk auszutauschen?? Der Austausch sollte auf der gemessenen Abnutzung basieren, nicht nur auf stundenlange Nutzung. Verwendung von Spezialwerkzeugen zur Messung des Verschleißes an Spurbolzen, Buchsen, Verbindungsschienen, und Rollenflansche ermöglichen es Ihnen, die Verschleißrate zu verfolgen und vorherzusagen, wann Komponenten das Ende ihrer Lebensdauer erreichen werden. Dieser proaktive Ansatz ermöglicht es Ihnen, Wartungsarbeiten zu planen, bevor ein Fehler auftritt, eine kostspielige Wende, unerwarteter Zusammenbruch in einen geplanten, effiziente Service-Veranstaltung.

Welchen Einfluss hat die Wärmebehandlung auf die Qualität eines Laufschuhs?? Die Wärmebehandlung ist für einen Laufschuh von entscheidender Bedeutung, was eine schwierige Kombination von Eigenschaften erfordert. Der Hauptteil des Schuhs muss robust sein, damit er sich beim Bewegen über unebenen Boden nicht verbiegen und reißen kann. Jedoch, die Grouser (die erhöhten Stangen, die für Traktion sorgen) müssen sehr hart sein, um abrasivem Verschleiß standzuhalten. Ein Prozess namens „Durchhärtung“." Anschließend wird durch sorgfältiges Anlassen die erforderliche Kernzähigkeit erreicht, Dadurch wird sichergestellt, dass der Schuh den enormen Belastungen standhält, denen er ausgesetzt ist.

Abschluss

Die Auswahl von Fahrwerksteilen für schwere Maschinen ist eine Entscheidung mit weitreichenden Konsequenzen, Dies wirkt sich auf alles aus, von der täglichen betrieblichen Effizienz bis hin zur langfristigen Rentabilität eines Unternehmens. Ein oberflächlicher Ansatz, orientiert sich ausschließlich am ursprünglichen Kaufpreis, übersieht das komplexe Zusammenspiel der Kräfte, Materialien, und Umgebungen, die die Lebensdauer dieser Komponenten bestimmen. Dies ist ein Weg, der oft zu längeren Ausfallzeiten führt, steigende Wartungskosten, und beeinträchtigte Projektzeitpläne.

Ein aufgeklärterer Weg erfordert eine tiefere Auseinandersetzung mit den Prinzipien der Materialwissenschaft, Herstellungsprozesse, und anwendungsspezifisches Engineering. Durch das Verständnis der metallurgischen Vorteile, die bestimmte Stahllegierungen bieten, Wir schätzen die mikrostrukturelle Überlegenheit des Präzisionsschmiedeprozesses, und wir bestehen auf Designs, die auf die besonderen Herausforderungen der Betriebsumgebung zugeschnitten sind, Man verwandelt einen einfachen Kauf in eine strategische Investition. Dieser Ansatz, Im Mittelpunkt steht das Konzept der Total Cost of Ownership, erkennt an, dass der wahre Wert nicht in der anfänglichen Ersparnis liegt, sondern in der verlängerten Lebensdauer, erhöhte Zuverlässigkeit, und nachhaltige Leistung, die hochwertige Komponenten liefern. Letztlich, Die Entscheidung für präzisionsgeschmiedete Fahrwerksteile ist eine Bestätigung unserer Verpflichtung zur Qualität, eine Strategie zur Risikominderung, und ein grundlegender Schritt beim Aufbau eines widerstandsfähigen und erfolgreichen Schwermaschinenbetriebs.

Referenzen

Amerikanische Gesellschaft für Metalle. (1988). Schmieden und verwandte Umformprozesse. Im Metallhandbuch: Bd. 14. Formen und Schmieden (9th ed.). ASM International.

Boyer, H. E. (Ed.). (1987). Atlas der Wärmebehandlungsdiagramme. ASM International.

Davis, J. R. (Ed.). (2001). Legieren: Die Grundlagen verstehen. ASM International. https://doi.org/10.31399/asm.tb.autb.9781627082859

Khurmi, R. S., & Gupta, J. K. (2005). Ein Lehrbuch der Maschinenkonstruktion. Eurasia-Verlag.

Lange, K. (Ed.). (1985). Handbuch der Metallumformung. McGraw-Hill.

SMI. (2021). Grundlagen des Schmiedens: Der Schmiedeprozess. Verband der Schmiedeindustrie. Abgerufen von

Totten, G. E. (2006). Wärmebehandlung von Stahl: Metallurgie und Technologien. CRC-Presse. https://doi.org/10.1201/9781420006463

Verma, J. P., & Kumar, S. (2019). Ein Überblick über die Wirkung von Legierungselementen auf Edelstahl. Materialien heute: Verfahren, 18, 466-473.